Dissolved Water & Free Water

ปัญหาของนำ้ในนำ้มันหล่อลื่น

ธรรมชาติของนำ้ ในนำ้มัน

- ธรรมชาติของนำ้ ในนำ้มันมี 2 ชนิด มีรูปแบบที่มีคุณสมบัติทางฟิสิกส์และเคมีแตกต่างกันอย่างมากมาย ดังนั้นการแยกและกำจัดนำ้ทั้งสองให้ออกจากนำ้มัน จึงต้องใช้กรรมวิธีที่ต่างกัน จะใช้วิธีเดียวกัน แล้วคิดว่าจะแยกนำ้ทั้งสองชนิด ออกได้อย่างมีประสิทธิภาพนั้น แทบจะเป็นไปไม่ได้

- นำ้สองชนิดคือ

- Free Water คือนำ้ที่เราสามารถมองเห็นเป็นหยดนำ้ Droplet ละอองนำ้ที่ลอยขึ้นมา เป็นอิสระด้วยตัวมันเอง จะไม่ยอมไปรวมตัวเป็นสารละลายกันของเหลวชนิดอื่น นำ้ที่ตกตะกอนมองเห็นได้ในก้นถัง Free Water มักจะแทรกตัวเข้าภายในถังนำ้มันจาก การรั้วซึมของ Oil Cooler, Heat Exchanger จากมีคำพูดที่ว่าโดยธรรมชาติ นำ้จะไม่มีวันรวมกับนำ้มันได้ หมายความถึง Free Water เท่านั้น Free Water นี้เราสามารถใช้แรงโน้นถ่วง Gravity หรือ Centrifugal Force แยก Free Water ออกจากนำ้มันได้

- Dissolved Water คือนำ้ที่เป็นสารละลายและตัวละลายในของเหลวชนิดอื่น จะลายรวมกันได้ดีมากจนทำให้การแยกนำ้ Free Water ในนำ้มันยากมาก นำ้ส่วนที่เรียว่า Dissolved Water ที่เป็นสารละลายรวมตัวกับนำ้มันเป็นเนื้อเดียวกัน Homogeneous ไม่สามารถใช้แรงโน้นถ่วง Gravity แยก Dissolved Water ออกจากนำ้มันได้

- ผู้ใช้ควรเข้าใจธรรมชาติของนำ้ก่อน ซึ่งสามารถอธิบายได้ง่ายๆ ดังนี้

- นำ้จะเคลื่อนไหว ไหลจากที่สูงลงสู่ ที่ตำ่กว่า เนื่องนำ้มีความถ่วงจำเพาะ (Specific Gravity) ค่าถพ = 1.00 ในขณะที่นำ้มัน Hydraulic ค่าถพ = 0.84 นำ้มัน Gear ค่าถพ = 0.92 นำ้จึงหนักกว่านำ้มัน และจะพยายามไหล เคลื่อนย้ายตัวจากที่สูงลงที่ตำ่อยู่ตลอดเวลา อย่างไม่หยุดยั้งโดยไม่จำเป็นต้องถูกเขย่า

- นำ้ประเภท Free Water จะไม่หยุดนิ่งอยู่กับที่ จะเคลื่อนตัวอย่างช้าๆ ต่อเนื่องตลอดเวลาในถังนำ้มัน เพียงแต่เรามองไม่เห็นเท่านั้น ดังนั้นเมื่อมีนำ้ Fee Water รั่วเข้าไปในถังนำ้มัน นำ้เหล่าจะกลิ้งตัวเคลื่อนย้ายตลอดเวลา โดยเฉพาะในถังนำ้มันที่มีอุณหภูมิเกิน 50 °C ขึ้นไป ในส่วนที่มีนำ้ปริมาณมากก็จะไหลลงก้นถังแล้วผลุดโผล่ขึ้นข้างบน และข้างล่างอย่างต่อเนื่อง นำ้จะไม่อยู่นิ่ง ในช่วงการเคลื่อนไหวนี้ Free Water บางส่วนก็จะเริ่มดูดซึมรวมตัว เกิดการควบแน่น Condensation เป็นเนื้อเดียวกันกลายเป็น Dissolved Water ในนำ้มัน จะเริ่มเห็นสีขุ่น Milky เพิ่มขึ้นตามปริมาณของการควบแน่นที่เกิดขึ้นเรื่อยๆ

- นำ้จะเคลื่อนย้ายตัวเองในตัวกลางจากที่เปียก Wet ไปยังที่แห้ง Dry กว่าในรูปของความควบแน่น Condensation เช่น ความชื้นในอากาศย้ายตัวแบบควบแน่น วิ่งไปในผ่านอากาศที่เป็นตัวกลาง จากที่ชึ้นไปสู่ที่แห้งกว่า จนความชื้นทั้งสองจุดเท่ากัน Saturated Point or Dew Point นำ้จึงหยุดเคลื่อนย้าย โดยเฉพาะเมื่ออุณหภูมิของอากาศสองจุดแตกต่างกัน ก็จะยิ่งเร่งการควบแน่นของนำ้ให้เร็วและปริาณมากยิ่งขึ้น ดังนั้น นำ้ในนำ้มันที่เป็นตัวกลาง ก็มีพฤติกรรมการเคลื่อนย้ายเช่นเดียวกันกับนำ้ในอากาศ

- การเคลื่อนย้ายของนำ้ถูกกำหนดและควบคุมโดยจุดอิ่มตัว Saturated Point or Dew Point ระหว่างนำ้กับ Media ตัวกลาง เช่นจุดอิ่มตัวของนำ้กับอากาศอยู่ที่ Relative Humidity ความชื้นสัมพัทธ์ที่ 100% ในขณะที่จุดอิ่มตัวของนำ้ในนำ้มัน Hydraulic โดยเฉลี่ยที่ 7,000 ppm

- เมื่อนำ้ Free Water รั่วเข้ามาในระบบหล่อลื่น เข้ามาผสมอยู่กับนำ้มันที่มีนำ้อยู่แล้ว 500 ppm นำ้ Free Water จะควบแน่นแทรกซึมเข้ามาในนำ้มันในรูปของ Dissolved Water เพิ่มขึ้นเรื่อย ปริมาณนำ้ Dissolved Water จะเพิ่มขึ้นจาก 500 เป็น 1,000 เป็น 3,000 เป็น 5,000 จนในที่สุดถึงจุดอิ่มตัวที่ 7,000 ppm นำ้ Dissolved Water ก็จะหยุดเคลื่อนไหว ในที่สุดนำ้มันในถังก็จะมีนำ้ Dissolved Water จำนวน 7,000 ppm และมีนำ้ Free Water ยังตกตะกอนอยู่ที่ก้นถังคิดเป็นเปอร์เซ็นต์ของปริมาตรอีกด้วย ดังนั้นเวลาที่เราสุมนำ้มันตัวอย่างแล้วพบนำ้มากกว่า 2,000 ถึง 3,000 ppm ขึ้นไป แสดงว่า มีนำ้รั่วเข้ามาในระบบจาก Oil Cooler หรือ Heat Exchanger เราจึงพบปริมาณนำ้ Dissolved Water ละลายอยู่ในนำ้มันและนำ้ Free Water ตกตะกอนนอนอยู่ก้นถัง

- เมื่ออากาศมีความชื้นสูงที่ Relative Humidity ความชื้นสัมพัทธ์ที่ 70% และนำ้ในนำ้มันมีนำ้อยู่แล้ว 500 ppm นำ้ Dissolved Water จากความชื้นในอากาศ จะเคลื่อนย้ายเมื่อลมหรืออากาศวิ่งมาสัมผัสกันในถังนำ้มัน ทำให้นำ้ Dissolved Water ในนำ้มันมีจำนวนเพิ่มขึ้นจาก 500 เป็น 700 เป็น 1,000 เป็น 1,500 ppm จนในที่สุดถึงจุดอิ่มตัวที่ประมาณ 2,000 ppm ปริมาณการควบแน่นจะลดลง เพราะความชื้นหรือนำ้ในอากาศมีปริมาณจำนวนนำ้น้อยกว่านำ้ Free Water ที่ก้นถัง ดังนั้นเวลาที่เราสุมนำ้มันตัวอย่างแล้วพบนำ้จำนวน 1,200 ถึง 1,800 ppm แสดงว่า นำ้เข้ามาในระบบด้วยวิธี Condensation จากความชื้นในอากาศ และปรืมาณนำ้ Dissolved Water นี้จะเพิ่มเร็วขึ้น Delta Temperature มาจากอุณหภูมิในถังนำ้มันที่ Oil Temperature 65 °C – 75 °C กับอุณหภูมิในอากาศ Ambient Temperature ที่ 30 °C

- นำ้ทั้งสองชนิด Free Water และ Dissolved Water ในนำ้มัน จะมีการเคลื่อนย้ายกันได้ กลับไปกลับมา เปลี่ยนสภาวะไปมา ระหว่างนำ้สองชนิดนี้อยู่ตลอดเวลา ตามสถานภาพที่อยู่เปลี่ยนแปลงไป

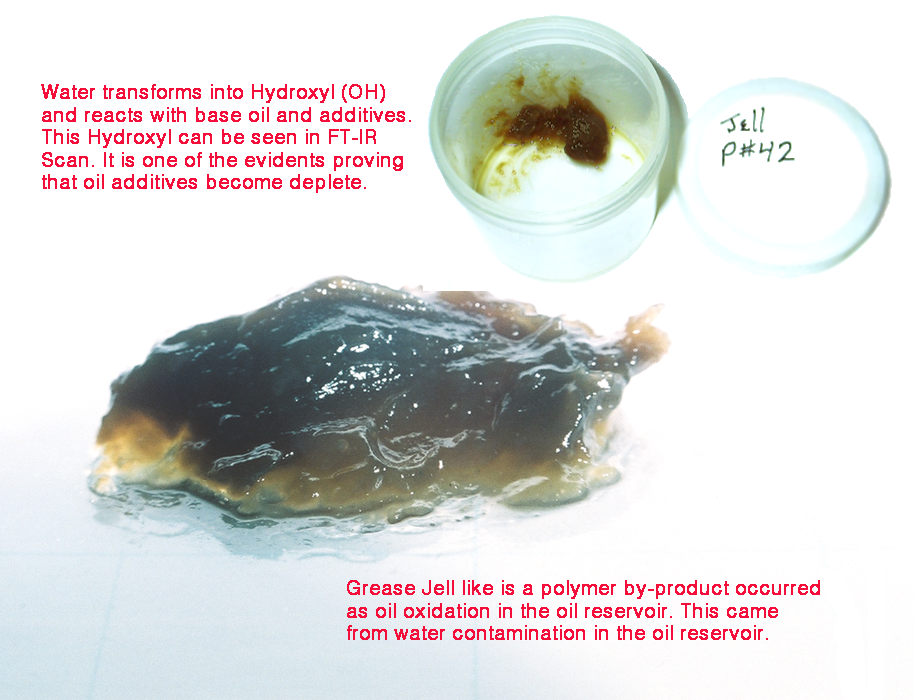

- เมื่อนำ้ Dissolved Water ปริมาณสูง เช่น 3,000 ppm ขึ้นไปละลายอยู่ในนำ้มันที่มีอุณหภูมิมากกว่า 65 °C เป็นเวลานานเกินกว่า 2-4 อาทิตย์ Dissolved Water นี้จะเริ่มเปลี่ยนสภาพจาก H2O ไปเป็น Hydroxyl (OH–) ปริมาณนำ้ส่วนหนึ่งก็จะลดน้อยลง ผู้ใช้มักเข้าใจผิดคิดว่านำ้เริ่มระเหยหายไป นำ้เพียงแตกตัวเปลี่ยนไปเป็น H2 Hydrogen และ O2 Oxygen ผ่านการเป็น Hydroxyl (OH–) กลายเป็นตัวไปเร่งการเปลี่ยนแปลงทางเคมีอย่างรวดเร็ว เกิด Oxidation, Oil Additive Depletion ต่างๆ ตามมามากมาย

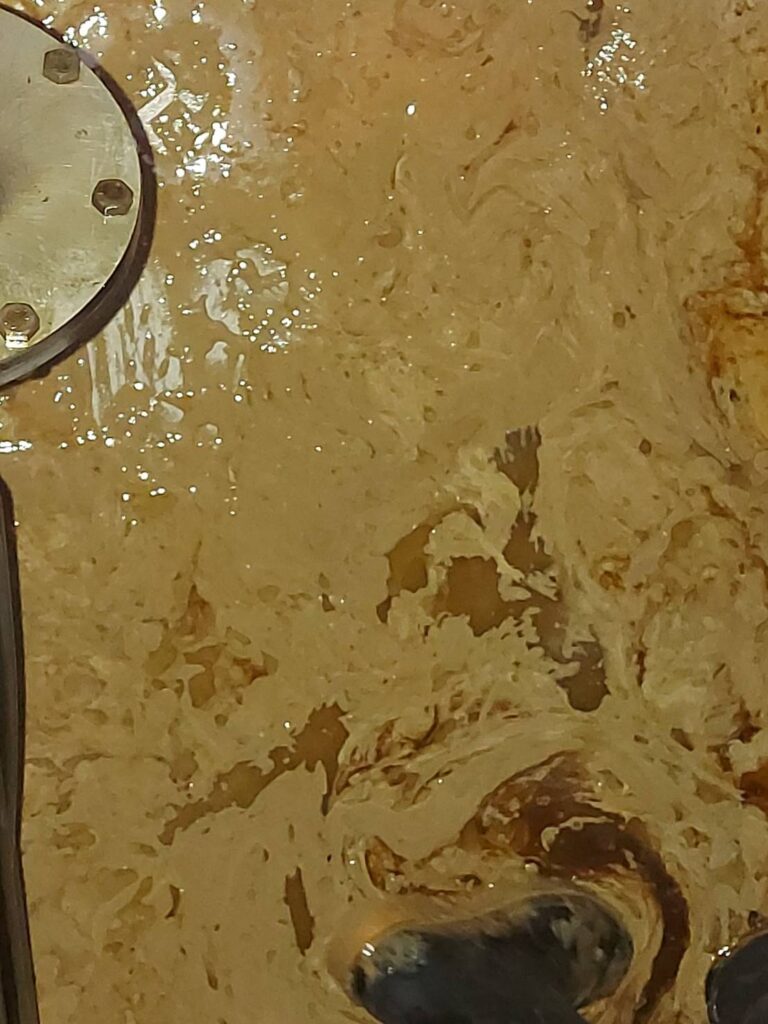

Oil Oxidation จะเกิดมาจาก Hydroxyl (OH–) ที่มาจากการเคยมีนำ้รั่วเข้าไปในระบบ เราจะพบเห็นรอยคราบ Oxidation Paste ของจารบี ติดตามผิวโลหะ รูปคล้ายดังรูปที่เห็นเกาะติดตามก้นถัง Oil Reservoir

เมื่อมีการเกิดนำ้รั่วในระบบจาก Heat Exchanger Breakdown หรือการรั้วซึมอย่างช้าๆ ของนำ้ในระบบ โรงงานมักจะแก้ปัญหาโดยการเปลี่ยนถ่ายนำ้มันใหม่ แต่การเปลี่ยนนำ้มันใหม่เป็นการใส่นำ้มันใหม่ 80% เข้าไปผสมกับนำ้มันเก่า 20% ที่เต็มไปด้วยนำ้ คาอยู่ภายในท่อ cylinder, valve, pump ที่ไม่สามารถ Drain ถ่ายออกได้หมด ทำให้ในระบบยังมีนำ้อยู่จำนวนมากพอ

Free Water & Yogurt Oil นำ้ก้นถังนี้เป็นอีกสาเหตุหนึ่งที่ทำให้เกิด Air Foaming ในรูปแบบต่างๆ ตามมามากมาย สุดท้ายแล้ว ปัญหาฟองอากาศจะมีครบทั้ง 3 ชนิด – Air Bubble, Entrained Air, Dissolved Gases

Free Water ก้นถังเหล่านี้เป็นเหล่งสะสมเชื้อจุลลินทรีย์ แบคทีเรีย ซึ่งการเจริญเติบโตจะเพิ่มปริมาณ H2S Hydrogen Sulfide ตามมาในนำ้มัน Corrosion ในนำ้มันและเครื่องจักรจะมีสูงขึ้นทันที

เนื่องจากนำ้มันใหม่มีจำนวน Water Demulsifier Agent Additive อยู่ปริมาณสูง จึงไปทำการ Depress นำ้ที่ยังคาอยู่ที่อยู่ในรูป Hydroxyl (OH–) จาก H2O กลายมาเป็น H2 Hydrogen และ O2 Oxygen ในนำ้มัน สภาพ Milky ของนำ้มันใหม่ก็ค่อยกลายหายไปกลับมาเริ่มใสเหมือนนำ้มันใหม่ ในเวลา 4-5 วันหลังติดเครื่องกลับทำงานเหมือนเดิม ผู้ใช้จึงคิดว่า นำ้โดนความร้อนในระบบแล้วค่อยๆ ระเหยหายไป ซึ่งเป็นการเข้าใจผิด

นำ้หรือ H2O กลายมาเป็น H2 Hydrogen และ O2 Oxygen ในนำ้มัน ปฎิกิริยาทางเคมี Oxidation จะเกิดมากมายทันที H2 Hydrogen จะทำปฎิกิริยากับ Hydrocarbon Base Oil เกิด Carboxylic Acid (กรดทุกชนิดจะมี Hydrogen เป็นองค์ประกอบเสมอ) จากความเป็นกรดที่เพิ่มขึ้น นำไปสู่ปฎิกิริยา Oxidation ในนำ้มันสะสมขึ้นทันที รูปแบบของ Oxidation by products ที่มาจาก Hydroxyl (OH–) นี้จะเหมือนกับรูป Gel คราบ Paste ของจารบี ข้างต้น

รูปนี้มีสภาพที่มาจากนำ้รั่วในอดีต เก็บมาจากโรงงานผลิตกระดาษ ในประเทศไทย

ความเป็นกรดที่เพิ่มขึ้นอย่างรวดเร็วนี้จะไปทำปฎิกิริยากับ Elastomer หรือยาง ใน O-Ring และ Gasket ทำให้ Elastomer เสื่อมสภาพแข็งตัว กรอบแตกหักได้ มีผลทำให้เกิดนำ้มันรั่วซึมออกจากเครื่องจักรมากขึ้นเรื่อยๆ ดังนั้นจะสังเหตุได้ว่าหลังจากมีนำ้รั่วในระบบแล้วภายใน 6-9 เดือน จะมีการั่วไหลของมันเพิ่มขึ้นตามมาอย่างเห็นได้ชัด

Oxygen ก็เกิดตามมากมายทันทีเช่นกันในนำ้มัน ไปทำปฏิริยากับโลหะเช่นเหล็กในระบบภายในเกิดเป็นคราบสนิม Iron Oxides ตามชิ้นส่วนต่างๆ เกิดการสึกรอน Internal Corrosion ตามมามากมาย นอกจากนั้น Excessive Oxygen ยังเป็นตัวเร่ง Catalyst ให้ปฏิกิริยา Oxidation เกิดเร็วขึ้นอีกด้วย

ดังนั้นปัญหาจึงไม่จบแค่หลังจากเปลี่ยนนำ้มันใหม่แล้ว ความจริงคือปัญหาตัวจริงจะเกิดตามมามากมายทีหลัง ถ้าผู้ใช้ไม่รู้วิธีควบคุมความสะอาดของนำ้มัน Oil Contamination Control อย่างถูกต้อง

Conventional Oil Flushing Process ที่ถูกต้อง ทำอย่างไร

ผู้ใช้ส่วนมากเข้าใจผิดในการทำ Oil Flushing หลังจากมีนำ้เข้ามาในระบบมากมาย หรือนำ้มันมียางเหนียว Oil Oxidation by Products มากมาย แล้วต้องจะล้างออก จึงคิดว่า การใช้ Oil Filter ที่เป็นกระดาษ Pleated Paper Filter มากรองนำ้มันในระหว่างการ Restart up ของเครื่องจักร วิธีนี้เป็นการสำคัญผิดและเข้าใจผิดที่ถูกบอกถูกสอนกันมาจากความอวิชาในอดีต เลยเชื่อกันไปเองว่าการทำ Flushing ต้องทำกันเป็นประเพณีแต่โบราณแบบนี้ Supplier หรือ Contractor ที่มารับจ้างทำ Oil Flushing ก็ไม่มีความรู้ที่แท้จริง ทำไปอย่างผิดๆ มีผลทำให้สิ่งสกปรกไม่ได้ถูกล้างออกจากระบบ ในไม่ช้า เครื่องจักรก็จะมีปัญหาตามมาอย่างไม่สิ้นสุด

Oil Flushing ทั่วไปแบบที่ 1 – การใช้นำ้ยาล้างโดยเติมสารเคมีลงในเครื่องจักรเพื่อชะล้างออก เป็นวิธีที่ใช้ในกรณีที่แย่ที่สุด

การล้างยางเหนียวออกจากระบบโดยใช้นำ้ยาล้าง

- ใช้นำ้ยาล้างพิเศษที่มีส่วนประกอบ Chlorine (คล้ายกับพวก Clorox) ที่มีคุณสมบัติในการล้าง Cleansing Agent และเป็นตัวละลาย เพื่อใช้ชะล้างยางเหนียวออกจากระบบ ใส่ให้ถูกปริมาณตามคู่มือการใช้ การใส่มากหรือน้อยเกินไปจะทำให้มีปัญหาตามมา ผู้ใช้ต้องเลือกซื้อ Oil Flushing Chemical Solution เองทางเราจะไม่แนะนำยี่ห้อใดและจะไม่รับผิดกับผลร้ายที่เกิดจากการใช้นำ้ยาล้าง เป็นความเสี่ยงของผู้ใช้เอง

- ค่อยเดินเครื่องจักรอย่างช้าๆ รอบต่ำ แล้วคอยสุ่มตัวอย่างนำ้ยาที่ใช้ล้างดูความสกปรกไปเลยๆ จะเห็นความสกปรกที่เพิ่มขึ้นตามจำนวนของความถี่ของการสุ่มตัวอย่าง ทำไปเรื่อยๆ จนไม่เห็นความสกปรกที่เพิ่มขึ้น ไม่มีการเปลี่ยนแปลงอีกแล้ว จึงหยุดเครื่อง

- อย่าเดินเครื่องจักรนานให้เดินเครื่องให้เร็วที่สุด เวลา Flushing time ให้น้อยที่สุด ชะล้างสิ่งสกปรกให้ออกมาที่สุด ต้องเข้าใจว่า ยิ่งเดินเครื่องนานเท่าไหร่ก็ยิ่งเกิดการสึกหรอของเครื่องจักรมากขึ้น เพราะนำ้ยาล้างนี้ไม่มีคุณสมบัติในการหล่อลื่น ในระหว่างที่ล้างที่ไม่การหล่อลื่นเกิดขึ้น เครื่องจักรจะเริ่มมีการสึกหรอขึ้นมาทันที ดังนั้นต้องรีบล้างให้เร็วที่สุด

- ถ่ายนำ้ยาล้างนี้ออกให้หมด แต่ก็ยังมีสารตกค้างอยู่ภายในติดอยู่ จำเป็นต้องใช้นำ้มัน Flushing Oil ซึ่งเป็ขั้นตอนต่อไป

- หานำ้มัน Flushing Oil ที่มี่คุณสมบัติหล่อลื่นคล้ายกันและต้องมี Viscosity 20%-25% ตำ่กว่านำ้มันหล่อลื่นที่ใช้จริง เพื่อให้ไหลผ่านและละลาย Dissolve ใส่ลงในถังนำ้มันประมาณ 50% ครึ่งถัง แล้วค่อยเดินเครื่องจักร วิ่งประมาณ 1-3 ชั่วโมง ขึ้นอยู่กับขนาดของถัง Oil Reservoir

- ทำซำ้ในการใช้ Flushing Oil 2-4 ครั้ง ขึ้นอยู่กับขนาดความใหญ่ของถัง Oil Reservoir ถ่ายออกจนครบ 2-4 ครั้ง

- เติมนำ้มันหล่อลื่นใหม่ลงในเครื่องจักรให้เต็มถังครบปริมาณ ติดเครื่องวิ่งช้าๆ 2-5 ชั่วโมง ขึ้นอยู่กับขนาดของถัง Oil Reservoir

- ติดตั้ง Oil Filtration แบบ Oil Dialysis ให้ระบบกรองวิ่งไปพร้อมกับเครื่องจักรทำงานไปพร้อมกันเป็นจำนวน 5-10 passes วิธีหาเวลา Oil Dialysis Time ขึ้นอยู่กับขนาดของถัง Oil Reservoir คำนวนได้จาก

- ตัวอย่าง: ขนาดของถัง Oil Reservoir = 2,000 ลิตร และ Oil Filtration Flow Rate ขนาด 100 LPH ลิตรต่อชม

- Oil Dialysis Time for 5 passes = (2,000 ÷ 100) x 5 = 100 ชม

- Oil Dialysis Time for 10 passes = (2,000 ÷ 100) x 10 = 200 ชม

- การทำ Oil Flushing แบบนี้เป็นวิธีที่ถูกต้อง แต่มีข้อเสียหลัก 3 ข้อคือ

- เสียเวลานาน ต้องมีหลายขั้นตอน แต่เป็นวิธีที่ถูกต้อง

- ต้นทุนสูงเพราะต้องใช้นำ้ยาล้างพิเศษและนำ้มัน Flushing Oil ที่มี่คุณสมบัติหล่อลื่นคล้ายกันและต้องมี Viscosity 20%-25% ตำ่กว่า มาล้างออก

- นำ้ยาล้างพิเศษที่มีคุณสมบัติล้างอย่างดีนี้ส่วนใหญ่จะมีปริมาณ Chlorine สูงมาก เมื่องล้างเสร็จแล้ว นำ้ยาใช้แล้วนี้ถือเป็นสารพิษสารอันตราย Hazardous Material ค่ากำจัดนำ้ยาเสียอย่างถูกต้องจะมีราคาแพงมาก

Oil Flushing ทั่วไปแบบที่ 2 – ในกรณีที่มีนำ้รั่วจำนวนมากเข้ามาในระบบ

- ให้ถ่ายนำ้มันในถัง Oil Reservoir ออกให้หมด ส่งคนงานลงไปในถังล้างก้นถังด้วยลม Compressed Air และมือเช็ดด้วยผ้า

- หาจุดและสาเหตุของนำ้รั่ว แล้วซ่อมแซมจุดรั่วให้เรียบร้อยก่อน

- ใส่นำ้มันใหม่ลงในระบบ แต่จะยังมีนำ้ค้างติดอยู่ในท่อและชิ้นส่วนภายในที่ไม่สามารถถ่ายออกได้ปริมาณ 10%-20%

- ติดตั้งอุปกรณ์แบบ Water Dehydration แบบ Oil Dialysis ให้ระบบกรองแยกนำ้ วิ่งไปพร้อมกับเครื่องจักรทำงานไปพร้อมกันเป็นจำนวนอย่างน้อย 10 passes วิธีหาเวลา Oil Dialysis Time ขึ้นอยู่กับขนาดของถัง Oil Reservoir คำนวนได้จาก

- ตัวอย่าง: ขนาดของถัง Oil Reservoir = 2,000 ลิตร และ Oil Filtration Flow Rate ขนาด 100 LPH ลิตรต่อชม

- Oil Dialysis Time for 10 passes = (2,000 ÷ 100) x 10 = 200 ชม

- สุ่มตัวอย่างนำ้มันจากถังหลังจาก Water Dehydration แบบ Oil Dialysis เพื่อเช็คปริมาณนำ้แบบ Karl Fisher จนนำ้ลดลงที่ จำนวน 100-200 ppm จึงจะเรียบร้อย ถ้าปริมาณนำ้ยังสูงกว่า 200 ppm ก็ต้องเดิน Water Dehydration ไปเรื่อยๆ จนนำ้ลดลงที่จุดถูกต้อง

Oil Flushing ทั่วไปแบบที่ 3 – ในกรณีที่มีนำ้รั่วจำนวนมากเข้ามาในระบบ แต่ถ้ามีนำ้รั่วแล้วมีคราบ Oxidation ติดก้นถังจำนวนมากมาย จำเป็นต้องกลับไปใช้ Oil Flushing แบบที่ 1 จะใช้แบบที่ 2 นี้ไม่ได้

OilPure Oil Flushing Process

OilPure Oil Flushing แบบที่ 1 – การล้างยางเหนียวออกจากระบบโดยมีการไม่ต้องใช้นำ้ยาล้าง

- ติดตั้ง OilPure Oil Purifier MB-50 หรือ SS-50 Dedicated Oil Purifier ที่มี PurePack Filter Media ทำแบบ Oil Dialysis ให้ระบบกรองวิ่งไปพร้อมกับเครื่องจักรทำงานไปพร้อมกันเป็นจำนวน 5-10 passes วิธีหาเวลา Oil Dialysis Time ขึ้นอยู่กับขนาดของถัง Oil Reservoir คำนวนได้จาก

- ตัวอย่าง: ขนาดของถัง Oil Reservoir = 2,000 ลิตร และ Oil Filtration Flow Rate ขนาด 200 LPH ลิตรต่อชม

- Oil Dialysis Time for 5 passes = (2,000 ÷ 200) x 5 = 10 ชม

- Oil Dialysis Time for 10 passes = (2,000 ÷ 200) x 10 = 20 ชม

- จบขั้นตอนการทำ Oil Flushing สำหรับวิธีของ OilPure

- เหตุผลและวิธีการทำงานอย่างเรียบง่ายของ OilPure สามารถอธิบายได้ดังนี้

- PurePack Chemical Filter Media มีคุณสมบัติแยกความเป็นกรดออกจากนำ้มันได้ถึง 10%-25% ออกจากนำ้มันสกปรก และสามารถกรอง Varnish หรือ Oil Oxidation by Products ให้ออกจากนำ้มันให้หมดจากระบบได้

- เมื่อค่าความเป็นกรดลดลงเท่ากับค่าปกติ ปฏิกิริยา Oil Oxidation ก็จะไม่เกิดหรือเกิดน้อยมากขึ้นอยู่กับอุณหภูมิความร้อนในนำ้มัน ดังนั้นการเกิด Oil Oxidation ก็จะหยุดหายไป

- ส่วนตัวยางเหนียวหรือ Oxidation by Products ที่ติดอยู่บนผิว Valve หรือ Gear Pump จะค่อยถูกชะล้างออก แต่จะไม่มีการเพิ่มปริมาณมากขึ้นเพราะความเป็นกรดลดลง Oil Oxidation ก็จะยังไม่เกิดเพิ่มตาม

- คุณสมบัติอย่างหนึ่งของยางเหนียวหรือ Oxidation by Products นี้คือ เมื่ออุณหภูมิของนำ้มันสูงขึ้น ยางเหนียวหรือ Oxidation by Products จะเปลี่ยนสภาพ ละลายเหมือนไข Wax ลงไปในนำ้มัน และเมื่ออุณหภูมิของนำ้มันลดลงก็จะจับตัวแข็งขึ้นเหมือนไข Wax กลับขึ้นมาบนผิว Valve หรือ Gear Pump ในปริมาณเพิ่มขึ้นเรื่อยๆ เนื่องจากถูกกระตุ้นจากความเป็นกรดสูงในนำ้มัน

- ดังนั้นเมื่ออุณหภูมิของนำ้มันสูงขึ้น ยางเหนียวหรือ Oxidation by Products ถูกแยกออกไปด้วย PurePack Filter จะมีผลทำให้ ยางเหนียวหรือ Oxidation by Products ที่ติดบนผิวโลหะถูกแยกออก จำนวนก็จะค่อยๆ ลดน้อยลงไปเรื่อยๆ จนถึงจุดที่แยกไม่ออกแล้ว แต่ประเด็นสำคัญคือระยะ Tolerance ของผิวโลหะจะดีขึ้นอย่างมากมาย ทำให้การเสียดสีลดน้อยลงเกิด Friction Free Operation บนผิวโลหะ ปัญหาต่างๆ ก็จะค่อยๆ หายไปเอง

- วิธีของ OilPure Oil Flushing จึงวิธีที่ดีที่สุด ประหยัดทั้งเวลาและต้นทุน สามารถแยกยางเหนียวหรือ Oxidation by Products และค่าความเป็นกรด TAN Total Acid Number ออกจากนำ้มัน ไม่ต้องใช้นำ้ยาล้างพิเศษ ที่มีค่ากำจัดของเสียที่มีราคาแพง ไม่ต้องใช้ Flushing Oil มาละลายนำ้ยาล้างพิเศษล้างออกอีกที

OilPure Oil Flushing แบบที่ 2 – ในกรณีที่มีนำ้รั่วจำนวนมากเข้ามาในระบบ

- ให้ถ่ายนำ้มันในถัง Oil Reservoir ออกให้หมด ส่งคนงานลงไปในถังล้างก้นถังด้วยลม Compressed Air และมือเช็ดด้วยผ้า

- หาจุดและสาเหตุของนำ้รั่ว แล้วซ่อมแซมจุดรั่วให้เรียบร้อยก่อน

- ใส่นำ้มันใหม่ลงในระบบ แต่จะยังมีนำ้ค้างติดอยู่ในท่อและชิ้นส่วนภายในที่ไม่สามารถถ่ายออกได้ปริมาณ 10%-20%

- ติดตั้ง OilPure VJ-100 Vacuum Jet Dehydrator และ MB-50 Oil Purifier ที่ใช้ PurePack Filter แบบ Oil Dialysis ให้ระบบกรองแยกนำ้ วิ่งไปพร้อมกับเครื่องจักรทำงานไปพร้อมกันเป็นจำนวนอย่างน้อย 10 passes วิธีหาเวลา Oil Dialysis Time ขึ้นอยู่กับขนาดของถัง Oil Reservoir คำนวนได้จาก

- ตัวอย่าง: ขนาดของถัง Oil Reservoir = 2,000 ลิตร และ Oil Filtration Flow Rate ขนาด 200 LPH ลิตรต่อชม

- Oil Dialysis Time for 10 passes = (2,000 ÷ 200) x 10 = 100 ชม

- ไม่จำเป็นต้องสุ่มตัวอย่างนำ้มันจากถังหลังจาก Water Dehydration แบบ Oil Dialysis เพื่อเช็คปริมาณนำ้แบบ Karl Fisher ในอุปกรณ์ OilPure VJ-100 มี MS1 Water Sensor สามารอ่านค่านำ้ได้โดยไม่ต้องส่งไปห้องแลบ รอนำ้ลดลงที่ จำนวน 50-100 ppm จึงจะเรียบร้อย ถ้าปริมาณนำ้ยังสูงกว่า 100 ppm ก็ต้องเดิน VJ-100 Vacuum Jet Dehydrator ไปเรื่อยๆ จนนำ้ลดลงที่จุดถูกต้อง เพียงแค่เดินไปดูที่ PLC Display ของ VJ-100 เพื่อดูค่านำ้ที่ลดลงเท่านั้น

© Copyright, August , 2021 เอกสารและข้อมูลในเว็บไซต์นี้มีลิขสิทธ์ ห้ามนำไปเผยแพร่หรือสื่อสารโดยมิได้รับอนุญาตจาก OilPure