Cutting Oil Applications

OilPure สามารถกรองนำ้มัน Cutting Oil ได้ 100% นำกลับมาใช้ได้อีกหลายปี ลูกค้าในอเมริกาใช้นำ้มัน Cutting Oil ที่กรองด้วย OilPure มานานกว่า 15 ปี โดยไม่มีการถ่ายเปลี่ยน และ OilPure ยังมีเทคโนโลยี่ใน การปรุงแต่ง Oil Additives ในนำ้มัน Cutting Oil ให้มีคุณภาพเพิ่มขึ้น ในการกลึงได้อย่างยอดเยี่ยม เนื่องจากปัญหาของ User ไทยขาดความรู้ในเรื่องคุณสมบัติที่ดีใน Cutting Oil มีผลดีอย่างมากมายกับการลด Defective Machined Part และอายุของ Cutting Tool จึงเลือกซื้อแต่ นำ้มันราคาถูกอย่างเดียวที่มี Oil Additives น้อยมากและมีคุณภาพตำ่ที่ตามมาด้วยปัญหาในการกลึงอย่างมากมาย

งานบริการของ OPFC OilPure Fluid Care สามารถแก้ปัญหา Defect บนผิวงานกลึง และลดค่าใช้จ่ายนำ้มัน ให้กับ ผู้ใช้ นำ้มัน Cutting Oil ดังนี้

- Oil-Site Oil Cleaning Service – นำ้มัน Cutting Oil ที่ใช้แล้วสามารถนำมากรอง ยืดอายุได้ ที่โรงงานของลูกค้า ในราคา 1/2 ของราคานำ้มันใหม่ นำ้มันที่กรองแล้วจะสะอาดเหมือนนำ้มันใหม่ ปราศจากสิ่งสกปรกที่ไปสร้างปัญหาการหล่อลื่นในการกลึง

- Oil Additive Refortification – นำ้มัน Cutting Oil ที่กรองแล้ว OilPure จะสามารถปรุงแต่ง Oil Additives ที่ขาดหายไปหรือควรจะมี เพิ่มขึ้นมา หรือ Upgrade ให้เท่ากับหรือดีกว่า Premium Grade Cutting Oil ที่มีราคาอยู่ที่ 120-150 บาทต่อลิตร โดยค่าเติม Oil Additives นี้จะอยู่ที่ลิตรละ 10-20 บาท OilPure นำเข้า Additives ที่มีคุณภาพสูงสุดจากอเมริกาโดยตรง ที่อยู่ใน Supply chain ของ OilPure USA

- เมื่อ นำ้มัน Cutting Oil ที่ใช้มีความสะอาดเหมือนใหม่ และมี Oil Additives มีคุณภาพสูง ที่ครบถ้วน จะทำให้ผู้ใช้ประหยัดค่าใช้จ่ายในการซื้อนำ้มัน และลดปริมาณของเสียทั้ง Defect และ Rework อย่างน้อย 50%-80% จากที่เคยเป็นใช้ผิดวิธีมาก่อน

บริษัท Seward Products ลูกค้าของ OilPure ในรัฐ Illinois, USA ผู้รับกลึงชิ้นส่วนโลหะให้กับอุตสาหกรรมด้วยเครื่อง CNC Screw Machine มีนำ้มันประมาณ 200 gallons ต่อวัน (800 ลิตรต่อวัน) ที่สะเด็ดออกหลังจาก Chip เศษกลึงจาก Chip Spinner นำ้มันที่สะเด็ดออกมามีความสกปรกมาก จำเป็นต้องนำมากรองให้สะอาดเหมือนใหม่ก่อนจึงจะนำกลับมาใช้ใหม่ได้ เครื่อง AST-50C วิ่งตลอดวัน 24/7 non stop มาตั้งแต่ปี 2515

ความไม่รู้ ของผู้ใช้ นำ้มัน Cutting Oil ที่ทำให้เกิดปัญหา Defect บนผิวชิ้นงาน และเพิ่มต้นทุนสูง มีดังนี้

- ซื้อนำ้มัน Cutting Oil ราคาถูก ที่ไม่เหมาะกับงานกลึงที่ต้องมีคุณภาพ นำ้มันประเภทนี้มีราคาอยู่ที่ 50-60 บาทต่อลิตร ซึ่งมีเพียง Active Sulfur Additive ที่ราคาถูกผสมอยู่ ไม่เพียงพอกับงานกลึงคุณภาพ นำ้มัน Cutting Oil ที่เหมาะสมจะมีราคาอยู่ที่ 120-150 บาทต่อลิตร เพราะมี Oil Additives ครบสมบูณ์ในงานกลึงคุณภาพ ดังนั้น จึงเป็นการซื้อถูกในตอนแรก แต่ไปจ่ายแพงในตอนหลัง โดน Claim ของคืนจากลูกค้า เสียชื่อเสียง ต้องผลิตชิ้นงานใหม่ให้ลูกค้า ผลิตชิ้นงานสองชิ้น ได้เงินจากงานหนึ่งชิ้น

- นำ้มันที่เสด็ดออกจาก Chip Spinner แหว่งนำ้มันออกมาแล้วนำกลับไปใช้คืนในเครื่องกลึงโดยไม่ได้ผ่าน การกรอง ทำความสะอาดที่ถูกต้อง Oil Contamination สิ่งสกปรกยังไม่แยกออก มีผลไปลดประสิทธิภาพในการหล่อลื่น ทำให้ผิวชิ้นงานไม่เรียบ Defect

- ผู้ใช้ นำ้มัน Cutting Oil ไม่รู้วิธีควบคุมความสะอาดของนำ้มัน Oil Contamination Control อย่างถูกต้อง ใช้อย่างเดียวไม่ดูแล

- ผู้ใช้ ไม่มีความเข้าใจในศาสตร์ Tribology ในเรื่อง Oil Additives ที่มีความสำคัญในการกลึง เลือกซื้อนำ้มันตามความพอใจของ Salesman หรือ Saleswoman ที่ไม่มีความรู้มาหลอกขายนำ้มันที่ไม่มีคุณภาพ ที่ถูกต้องกับการใช้งาน

- ผู้ใช้ นำ้มัน Cutting Oil เคยซื้อ เครื่องกรองนำ้มันมาใช้ผิดประเภท แล้วใช้ไม่ได้ ไม่สามารถกรองนำ้มันให้สะอาดถูกต้อง มักจะเป็นเครื่องกรองนำ้มันในราคาถูกซื้อจาก จีนหรืออินเดีย ซึ่งใช้ไม่ได้ เสียเวลา

- ผู้ใช้ นำ้มัน Cutting Oil ใช้เสร็จแล้วทิ้ง จ้างบริษัทรับมากำจัด หรือขายให้ด้วยราคาลิตรละ 3-9 บาท ไม่รู้ว่า นำ้มัน Cutting Oil นี้ สามารถนำมายืดอายุ แล้ว นำใช้ใหม่ได้ โดยงานบริการของ OPFC OilPure Fluid Care

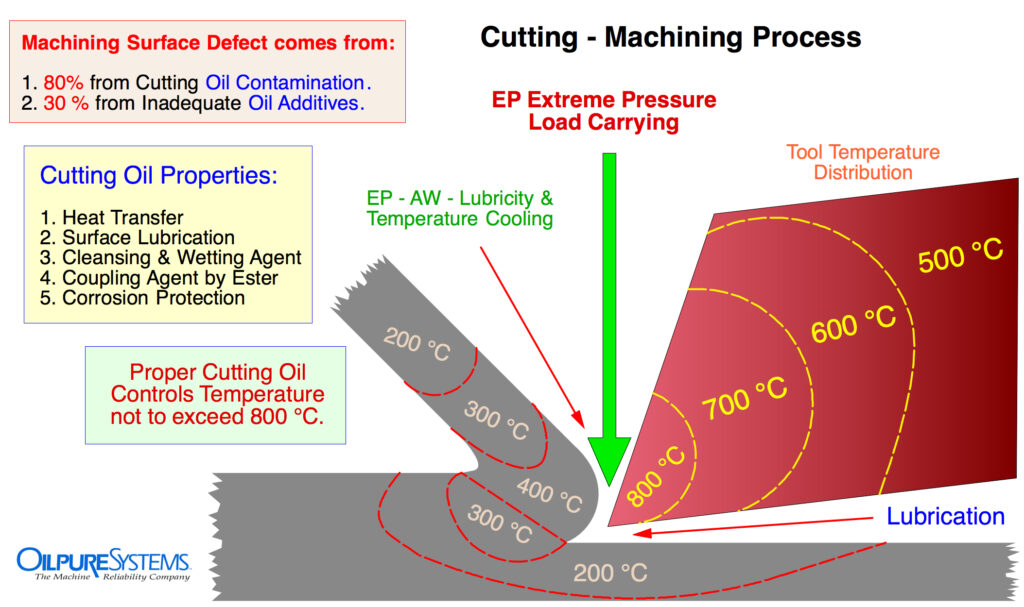

ปัญหาความเสียหาย ที่เกิดขึ้นในการกลึงโลหะ ที่มีผล 70% มาจาก Oil Contamination ความสกปรกในนำ้มัน ที่มาจาก Solid Particle, Dissolved Water และ 30% มาจาก Inadequate Oil Additives ที่ไม่ครบถ้วน เป็นต้นเหตุเบื้องต้น ของปัญหาเหล่านี้

- Oil Contamination – มีผล 70% ที่ทำให้เกิด Defective ผิวไม่เรียบบนชิ้นงาน

- Solid Particle ได้แก่เศษฝุ่นโลหะจากชิ้นส่วนในการกลึง และโคลน Sludge ก้นถังหรือที่เรียกว่า Swarf ไปเกาะจับปลายผิว Cutting Tool

- Dissolved Water นำ้เข้ามาใน Cutting Oil จากอุณหภูมิในนำ้มันและอากาศ ที่แตกต่างกัน Delta T ความชื้นหรือนำ้ในอากาศจะถูกนำพาเข้านำ้มันแบบ Condensation มีผลมาจากการขยายตัวของนำ้ที่ระเบิดตัวออกมา ที่จุดผิวสำผัสของมีดกลึงกับโลหะที่มีอุณหภูมิสูงเกินจุดเดือดของนำ้ 100 °C ในเวลาที่นำ้แตกตัวออกมา จะไปทำให้ Oil Film ไม่เกาะตัวบนผิว จะเกิดการสึกหรอ รอยแหว่งบนผิวโลหะที่กำลังกลึงอยู่ จึงไม่มีตัวหล่อลื่นอยู่ในขณะนั้น เสมือนกลึงโลหะในเวลาที่ไม่มีนำ้มันหล่อลื่นเกาะอยู่นั่นเอง

- Oil Additives – มีผล 30% ที่ทำให้เกิด Defective ผิวไม่เรียบบนชิ้นงาน

- Inactive Sulfur – เป็น Additives ไปช่วยระบายความร้องได้ถึง 1,200 °F หรือ 650 °C นำ้มันจะยังไม่แตกตัวเป็นไอ Oil Mist และทำให้ผิวงานกลึงลดรอยด่างสีเทาๆ เพราะ มี Sulfide น้อยกว่า Natural Sulfur หรือ Active Sulfur ราคาของ Inactive Sulfur แพงกว่า Active Sulfur ถึง 5 เท่า

- Phosphorus – เป็น Additives ไปช่วยในการหล่อลื่น สามารถรับอุณหภูมิได้สูงเพียง 800 °F (425 °C) ราคาของ Phosphorus แพงกว่า Inactive Sulfur ถึง 5 เท่า

- Calcium Sulfonate – เป็น Additives ไปช่วยในการชะล้างผิวโลหะระหว่างกลึง กลุ่มสารประเภทสบู่ ที่ช่วยในการชะล้างผิวโลหะ ในรูปแบบ Wetting หรือที่เรียกว่า Cleansing Agent

- Ester – ใช้ใน การควบรวมให้ Oil Additives ชนิดต่างๆ รวมตัวทำงานด้วยกันอย่างมีประสิทธิภาพ ในกลุ่ม Fatty Acid ที่มาจากพืช เป็นตัวเพิ่มที่อยู่ในรูปแบบของ Coupling Agent ราคาของ Ester แพงกว่า Phosphorus ถึง 5 เท่า

- Phosphates และ Silicates – ใช้ใน การป้องการสึกกร่อน Corrosion ที่เรียกว่า Corrosion Inhibitor

Oil Contamination มีผลต่อเนื่องจากชื้นงานกับกลึงผิวโลหะ

Oil Contamination สิ่งสกปรกในน้ำมัน Cutting Oil มีผลอย่างมากของความเสียหายในชิ้นงานดังนี้

- ทำให้เกิดแรงเสียดทาน Friction เพิ่มขึ้นบนผิวในระหว่างการกลึง

- ทำให้เกิดความร้อนบนผิวกลึง สูงกว่ากำหนด มีผลทำให้มีดกลึงมีอายุสั้นลงกว่าที่ควร

- ทำให้เกิดการสึกกรอน Corrosion ในระบบเครื่องกลึง ทำให้หัวฉีดน้ำมัน Nozzle อุดตันบ่อยครั้ง

- ทำให้เกิดการเพาะเชื้อโรค Micro Organism ในถังน้ำมันและ Chip Spinner มีผลอันตรายกับผิวหนัง Dermatitis ของพนักงานหน้างาน

- ลดอายุการใช้งานของน้ำมันและความสามารถในการหล่อลื่น Lubricity ลดลง

Defective Parts ที่มาจากผิวชิ้นงานมีรอยแหว่ง กว่า 80% มีสาเหตุมาจาก Cutting Oil Contamination – เศษฝุ่นโลหะ Metallic Fines, นำ้ Dissolved Water เกิน 500 ppm และ Inadequate Oil Additives ที่ไม่ครบถ้วน มีเพียง Active Sulfur Additive ในนำ้มันราคาถูก (50-60 บาทต่อลิตร) ทำให้เกิดปัญหาเหล่านี้

รอยแหว่งบนผิวชิ้นงานกลึงมีผลมาจากการหล่อลื่นที่ไม่ถูกต้องจาก Cutting Oil

ผู้ใช้งานมักเข้าใจผิดว่าปัญหาอยู่ที่ มีดกลึง Cutting Tool ซึ่งมีผลกับ Defective ไม่ถึง 5% ถ้าเลือกใช้ให้ถูกงาน

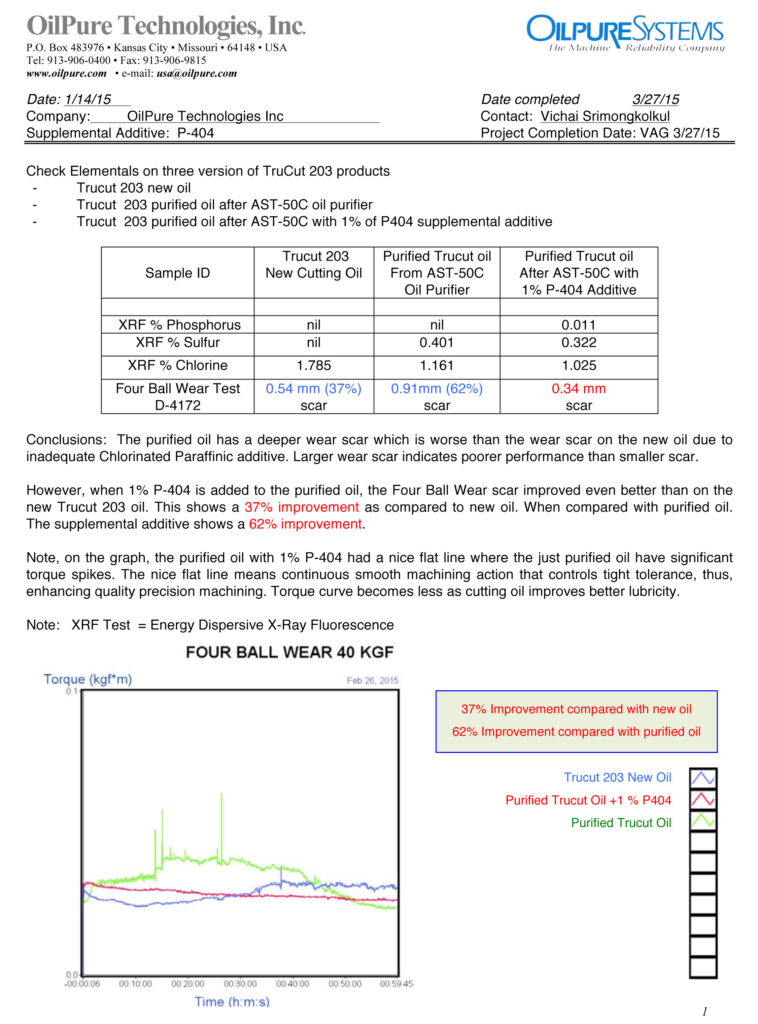

ลูกค้า OilPure ในอเมริกา เพิ่มคุณภาพ Upgrade นำ้มันเก่าให้เป็น Premium Grade Cutting Oil ด้วยการเติม ปรุงแต่ง Cutting Oil Additives – 1.0% of P-404 Supplemental Oil Additive ถูกเติมในนำ้มันที่ถูกกรองสำหรับ Recycle จากเครื่องกรอง OilPure AST-50C เพื่อปรุงแต่งเพิ่มคุณภาพการกลึง ด้วยการเพิ่มสารจำพวก Phosphorus EP Additive และ Inactive Sulfur ผลของการเติมสารปรุงแต่งทำให้พัฒนาเพิ่มการกลึงได้เร็วขึ้น 37% เมื่อเทียบจากนำ้มันใหม่ อธิบายได้จากผลทดสอบใน Four Ball Wear Test (ASTM: D-4172) รอยแหว่ง Scar ที่ 0.54 mm – 0.34 mm และระหว่างกลึง ใช้แรง Torque ที่น้อยลงพร้อมกับแรง Torque ที่สม่ำเสมอ No Spike Torque เกิดขึ้นแบบแรงกระชาก Shear Forces ที่กระโดดขึ้นลง จะทำให้ผิวกลึงเรียบไม่มีรอย

งานกลึงที่ต้องให้ได้ผิวงาน Precision สูง จะไม่สามารถบรรลุได้ จากการใช้นำ้มัน Cutting Oil ที่มีราคาถูก เพราะมีส่วนผสมเพียง Sulfur Additive เท่านั้น ซึ่งไม่เพียงพอที่จะใช้กับงาน Precision Machining ได้ จะทำให้มีผลเกิด Out of Tolerance Defective Parts ปริมาณมากมาย ไม่คุ้มกับการซื้อนำ้มันราคาถูกมาใช้ ชิ้นงานใช้ไม่ได้ ลูกค้า Claim คืน ไม่จ่ายเงิน แล้วยังต้องทำชิ้นงานซำ้ Rework อีกด้วย

วัฎจักรปัญหาของ Cutting Oil ในการการควบคุมการหล่อลื่นและการระบายความร้อนระหว่างการกลึงผิว และ ความเข้าใจปัญหาที่เกิดในนำ้มัน Cutting Oil ที่สามารถอธิบายได้ดังต่อไปนี้

- Quality Products – ลูกค้าเรียกร้องต้องการ ชิ้นงาน ที่มีคุณภาพจากผลิตที่ต้องให้ได้ขนาด Precision บนผิวชิ้นงานกลึง เพื่อนำ ชิ้นงานนี้ ไปผลิตสินค้าของเขาได้อย่างมีคุณภาพสมบูรณ์

- Heat Dissipation – การควบคุมอุณหภูมิ ความร้อนบนผิวกลึง ที่มาจาก Oil Additive ราคาถูกทำมาจาก Active Sulfur อย่างเดียว ที่มีปฎิกิริยากับโลหะทำให้เกิด Metal Sulfides หรือ Stain บนผิวโลหะหลังกลึง Active Sulfur นี้ทำให้นำ้มันที่ทนความได้เท่านั้น ราคานำ้มันถูกเหล่านี้อยู่ที่ 50-60 บาทต่อลิตร ที่ไปสร้างปัญหาผิวกลึง Defective มากมายคามมาที่หลังอย่างควบคุมไม่ได้ จะเห็นได้จากควัน Oil Mist ลอยตัวออกมาบนอากาศจาก CNC

- Lubricating – การควบคุมการหล่อลื่นบนผิว มาจาก Phosphorus Additive ที่ช่วยได้ทั้งหล่อลื่น แต่สามารถรับอุณหภูมิได้สูง ร่วมถึงการผสม Inactive Sulfur Additive เข้าด้วยกัน ทำให้ราคานำ้มันเหล่านี้แพงอยู่ที่ 120-150 บาทต่อลิตร ปัญหาคุณภาพการกลึงจะลดลง

- Oil Additives – เนื่องผู้ใช้งานไม่มีความรู้ในศาสตร์ทาง Tribology และ Lubrication Engineering ทำให้ไม่รู้ว่า Cutting Oil จะต้อง Additives ที่ครบท่วนสมบูรณ์ จึงการกลึงผิวสมบูรณ์ นำ้มัน Cutting Oil ที่สมบูรณ์จะมีราคาแพง จะมี Oil Additives – Inactive Sulfur – Sulfurized Fatty Acid – Phosphorus – Ester – Calcium Sulfonate – Phosphate & Silicates ประกอบอยู่ด้วย ผู้ใช้งานจึงซื้อนำ้มันตามราคา แต่ไม่คำนึงถึงคุณภาพและปัญหา Defect กว่า 30% ที่จะตามมามากมาย

- Oil Contamination – สิ่งสกปรกในนำ้มัน เป็นตัวสร้างปัญหาใหญ่ที่ทำให้เกิด Defect กว่า 70% ความสกปรกไปสร้างปัญหา Surface Friction ที่ไปลดคุณภาพในการหล่อลื่น ทำให้ Cutting Tool มีอายุสั้นลง 15%-30% ทำให้กลึงได้ช้า ลงต้องใช้แรง Torque สูงขึ้น เครื่อง CNC ต้องทำงานหนักขึ้น กินค่าไฟฟ้าเพิ่มขึ้นถึง 15%-22%

- Cutting Tool – จะมีผลกับคุณภาพบนผิวชิ้นงานน้อยมาก ถ้าเลือกใช้ให้ถูกกับชนิดของโลหะที่กลึง เมื่อสิ่งสกปรกในนำ้มัน ทำให้ Cutting Tool ทื่อเร็ว มีอายุสั้นลง 15%-30% ทำให้ต้องเปลี่ยนบ่อย กว่า 50% ของ Defect จะเกิดในช่วง Cutting เริ่มในช่วงหลังการเปลี่ยนถ่าย Cutting Tool ชิ้นใหม่

คุณสมบัติหลักๆ สำคัญใน Cutting Oil มีอยู่ 5 เรื่องคือ

- คุณสมบัติของ Cutting Oil ที่ใช้ใน การระบายความร้อนในจุดที่ มีดกลึง Cutting Tool กำลังกัดกินเข้าไปในเนื้อโลหะ Surface Temperature ที่จุดกลึงจะอยู่ที่ 500 °F – 1,200°F (260 °C – 650 °C) ขึ้นอยู่กับ Feed Rate, Load, รอบหมุน RPM speed ของ CNC และชนิดความแข็งของโลหะที่กลึง

- คุณสมบัติของ Oil Additives ตัวที่ 1 ที่ใช้ การควบคุมอุณหภูมิ มีองค์ประกอบมาจาก Inactive Sulfur มีสามารถรับความร้อนสูงสุดได้ถึง 1,200 °F (650 °C) ก่อนที่จะร้อนถึงจุดหลอม Welding Temperature หรือก่อนที่ Base Oil ในนำ้มันเริ่มกลายเป็นไอ Oil Mist ขึ้นมา Inactive Sulfur มีราคาแพงกว่า Active Sulfur ธรรมดา จะไม่มีผลที่ไปทำปฎิกิริยากับโลหะทำให้เกิด Metal Sulfides หรือรอยด่าง Stain color สีเทาๆ บนผิวกลึงชิ้นงานได้ในระดับหนึ่ง และลดกลิ่นเหม็นได้ดีกว่า มีคุณสมบัติช่วยการหล่อลื่นบนผิวกลึงน้อยมาก ช่วยได้เพียงทนความร้อนได้ดี

- Active Sulfur หรือ Sulfur ธรรมดามาจากธรรมชาติ เหมืองขุดขึ้นมา มีราคาถูก ส่งกลิ่นเหม็นมาก ทำให้ผิวกลึงชิ้นงานมีรอยด่าง Stain color บนผิวกลึง แทบจะไม่มีคุณสมบัติช่วยการหล่อลื่นบนผิวกลึง ไม่เหมาะที่จะซื้อมาใช้เพราะ จะสร้างปัญหา Poor Tolerance นำ้มัน Cutting Oil ราคาถูกที่ 50-60 บาทต่อลิตร จะมี Active Sulfur กับ Base Oil เท่านั้น ใช้ได้เฉพาะงานกลึงเบ่าๆ เท่านั้น

- คุณสมบัติของ Cutting Oil ที่ใช้ใน การหล่อลื่น Lubricating ชิ้นงานบนผิวสัมผัสระหว่างมีดกลึง Cutting Tool และโลหะชิ้นงาน ยิ่งการหล่อลื่นดี มี Surface Friction น้อย จะทำให้ Cutting Tool ใช้แรงกัดผิว Torque น้อยลง ทำให้กลึงชิ้นงานได้เร็วขึ้น ลดแรงกระชาก Spike Torque ในระหว่างการหมุนของชิ้นงาน เกิดการสดุด มีผลกับผิวเรียบของงานกลึงทันที

- คุณสมบัติของ Oil Additives ตัวที่ 2 ที่ใช้ใน การหล่อลื่น Lubricating มีองค์ประกอบมาจาก Phosphorus Additive ที่ช่วยได้ทั้งหล่อลื่น แต่สามารถรับอุณหภูมิได้สูงเพียง 800 °F (425 °C) ดังนั้นจึงต้องมีผสมของ Additives ทั้ง Phosphorus กับ Inactive Sulfur ที่ทำให้นำ้มัน Cutting Oil มีคุณสมบัติทั้งหล่อลื่นดีและทนความร้อนสูง

- คุณสมบัติของ Cutting Oil ที่ใช้ใน การล้างชะผิว Cleansing บนผิวชิ้นงานในระหว่างการกลึง เพื่อให้เศษโลหะ Chip ที่ถูกแยกออกมาหลุดออกจากผิวโลหะให้ทันกับความเร็วของการหมุนของชิ้นงาน ถ้าการชะล้างผิวไม่ดีจะมีผลไปทำให้เกิดการสะสุดระหว่างเศษโลหะกับมีดกลึง ทำให้ชิ้นงานมีตำหนิหรือ Defective เสียหาย

- คุณสมบัติของ Oil Additives ตัวที่ 3 ที่ใช้ใน การล้างชะผิว Cleansing มีองค์ประกอบมาจาก Calcium ชนิด Calcium Sulfonate หรือกลุ่มสารประเภทสบู่ ที่ช่วยในการชะล้างผิวโลหะ ในรูปแบบ Wetting Agent หรือที่เรียกว่า Cleansing Agent

- คุณสมบัติของ Cutting Oil ที่ใช้ใน การควบรวมให้ Oil Additives ชนิดต่างๆ รวมตัวทำงานด้วยกันอย่างมีประสิทธิภาพ

- คุณสมบัติของ Oil Additives ตัวที่ 4 มีองค์ประกอบมาจาก Ester Products ในกลุ่ม Fatty Acid ที่มาจากพืช เป็นตัวเพิ่มที่อยู่ในรูปแบบของ Coupling Agent ทำให้ Additives ประเภททั้ง Organic และ Inorganic Compounds มีการรวมตัวจับกันได้เป็นเนื้อเดียวกันแบบ Homogeneous มีราคาแพงมาก

- คุณสมบัติของ Cutting Oil ที่ใช้ใน การป้องการสึกกร่อน Corrosion บนผิวชิ้นงานหลังงานกลึง

- คุณสมบัติของ Oil Additives ตัวที่ 5 ที่ใช้ใน การป้องการสึกกร่อน Corrosion มีองค์ประกอบมาจาก Phosphates และ Silicates ที่เรียกว่า Corrosion Inhibitor ที่ไปเคลือบผิวโลหะป้องกันสนิมอีกด้วย

นำ้มัน Cutting Oil ในระดับล่าง ราคาถูก จะสร้างปัญหาในการกัดกินเนื้อโลหะมากมาย และมักจะใช้ เพียง Oil Additive ราคาถูกจำพวก Active Sulfur อย่างเดียวไม่มี Additives ตัวอื่นผสมอยู่ด้วย เพราะไม่งั้นจะไม่สามารถขายได้ในราคาที่สูงกว่า 50-60 บาทต่อลิตร เป็นการที่ “ลูกค้าซื้อของถูกในช่วงแรก แต่จะไปจ่ายแพงมากขึ้นทีหลัง” สัจธรรมในโลกนี้ “ของถูก ไม่ดี” – “ของดีไม่มีราคาถูก” – “ถ้าเจอของถูก และ ดี – แสดงว่าไป เจอของปลอม – โดนเขาหลอกอีกแล้ว” โง่ครั้งแรก เราไปโทษว่าเป็นความโง่ของคนอื่นได้ ที่เราโดนหลอก แต่ถ้าโง่ครั้งที่สอง ซำ้อีก เราต้องโทษความโง่เป็นของตัวเราเอง

นำ้มัน Cutting Oil ในระดับ Premium Grade Machining จำเป็นที่มีคุณสมบัติต่อไปนี้

- High Temperature Resistant โดยทั่วไปจะใช้ Inactive Sulfur ที่ทนความร้อนได้ถึง 1,200 °F แต่ Ester Additive หรือ Derivative Fatty Acid ที่ทำมาจากพืชเข่น ปาล์มหรือมะพร้าว สามารถรับความร้อนได้ถึง 1,600 °F ถือว่าดีที่สุด แต่ราคาก็แพงที่สุดเช่นกัน เมื่อหักลบรายจ่ายจากรายได้แล้วคุ้มกว่า ของราคาถูก

- Good Lubricity คุณสมบัติหล่อลื่นที่ดีนี้ จะถูกควบคุมด้วย Phosphorus Additives ที่สามารถทนความร้อนได้เพียง 800 °F และ คุณสมบัติของ Base Oil ในระดับที่สูงขึ้นกว่า Group 2 ถึง Group 4 ที่มีค่า Viscosity Index (VI) หมายถึงเมื่ออุณหภูมิสูงขึ้น ค่าความหนืดของนำ้มันเปลี่ยนแปลงน้อยมาก ในอีกแง่หนี่ง คือ Base Oil คุณภาพจะมีค่า Wax ไขในนำ้มันน้อยมากหรือเกือบเป็นศูนย์ เพราะโรงกลั่นได้ใช้ขบวนการ Dewax กลั่นออกหลายรอบ แยกไข Wax ออกมาทำให้นำ้มันดีจึงมีราคาแพง

- High Hydrolytic Stability – Water Separability คุณสมบัติของการไม่ยอมรวมตัวกับนำ้ หรือพยายามแยกตัวไม่ยอมให้นำ้ในาอกาศมารวมตัวกับนำ้มันได้ง่าย โดษธรรมชาติของนำ้มันสามารถดูดซึมความชื้น นำ้ในอากาศเข้าในนำ้มันได้ คุณสมบัติกันนำ้นี้ จะถูกควบคุมด้วย Additive ที่เรียกว่า Demulsifying Agent

- Low Foaming คุณสมบัติกันฟองอากาศนี้ จะถูกควบคุมด้วย Additive ที่เรียกว่า Anti Foaming Additive ที่ทำมาจากสารประเภท Silicon จะทำให้ฟองอากาศที่เกิดจากการไหล เขย่าของนำ้มัน จากแตกตัวและ ฟองหายไป

- Low Oil Mist & Low Evaporation or Low Emission มาจากคุณภาพของ Base Oil ที่ส่วนผสม Solvent ที่เป็น Thinner ในการลดความหนืดใน Base Oil มีปริมาณน้อย คือมีเนื้อปริมาณ Petroleum Base Oil มากขึ้น Solvent หรือ Thinner นี้จะทำให้นำ้มัน Cutting Oil เกิดการระเหยตัวออกมาเป็นไอ Solvent ในรูปของ Oil Mist ได้ง่าย สภาพสถานะเหล่านี้มาจากแรงตึงผิวทั้งภายในและภายนอก ที่เรียกว่า Surface Tension ที่ทำให้นำ้มันเกาะบนผิวโลหะให้ลื่นเป็น Oil Film และ Interfacial Tension (IFT) เป็นแรงตึงผิวในระดับโมเลกุลที่ทำให้โมเลกุลแต่ละตัวของนำ้มันจับตัวกันแน่นไม่แตกตัวออกมาเปนไอแบบ Emission หรือระเหยออกมาง่ายๆ

- Fire Hazardous Retard คือคุณสมบัติในการติดไฟ ที่มีจุดติดไฟเกิน 500 °F (260 °C) จึงจะถือว่าอยู่ในจุด Fire Retard Level ตามมาตราฐานที่ FM Factory Mutual กำหนดไว้ Typical Petroleum Mineral Base Oil มีจุดติดไฟ Flash Point 380 °F (193 °C) นำ้มัน Cutting Oil ที่เป็น Fire Retard จะทำมาจาก Bio Base Lubricant ที่มาจากนำ้มันพืชเช่นนำ้มันถั่ว นำ้มันปาล์ม ที่มีจุดติดไฟอยู่ที่ 550 °F-600 °F (288 °C – 315 °C) Ester Base Cutting Oil ถือเป็นสุดยอดคุณภาพของนำ้มัน Cutting Oil

- Odor Free กลิ่นเหม็นเน่านี้ เกิดมาจาก Sulfur Additives ที่ทำปฎิกิริยากับนำ้ในนำ้มันเกิดเป็น H2S Hydrogen Sulfide กลิ่นไข่เน่า ถ้านำ้มัน Cutting Oil ที่ไม่มีกลิ่นจะไม่ใช้ Sulfur Additives ในการควบคุมความร้อน แต่ใช้ Fatty Acid Ester Additive มาทดแทน

- Chlorine Free – Zinc Free – Heavy Metal Free ในอดีต Chlorinated Paraffinic Additives ถูกนำมาใช้เป็นสารหล่อลื่น และ Cleansing Agent ในงานกลึง แต่ในปัจจุบันได้เลิกใช้แล้วมีกฎหมายบังคับห้ามใช้ เพราะ Chlorine by products เป็นสารพิษอย่างร้ายแรง เป็นอันตราย ทำลายสภาพแวดล้อม Zinc ก็เช่นกันใช้เป็น Anti Wear Additives ช่วยหล่อลื่นจากแรง Shear เป็นสารอันตราย ทำลายสภาพแวดล้อม นำ้มัน Cutting Oil ที่เป็น Zero Heavy Metals จะทำมาจาก Bio Base Lubricant ที่มาจากนำ้มันพืชเช่นนำ้มันถั่ว นำ้มันปาล์ม ที่มี Fatty Acid Ester เป็น Functional Additives เท่านั้น Petroleum Base Oil จะมี Heavy Metals มากมายเป็นองค์ประกอบ

- Suitable for use with Yellow Metals เป็นนำ้มันที่ไม่มีผลที่ทำให้เกิดปฎิกิริยากับโลหะประเภท Yellow Metals ที่มาจาก Copper, Brass เนื่องจาก Sulfur Additives ทำให้เกิด Corrosion ดังนั้นนำ้มัน Cutting Oil ที่ใช้กลึง Yellow Metals จะต้องไม่มี Sulfur Additives ผสมอยู่

- Good Filterability หมายถึงเป็นนำ้มันที่มี Viscosity ตำ่ที่มีค่า VI Viscosity Index สูง หมายถึงอุณหภูมิของน้ำมันสูงขึ้น แต่ Viscosity ลดลงน้อยมาก สามารถรักษาความหนืด Viscosity ให้เสถียรมากขึ้น เมื่อเครื่องจักรเกิดความร้อนเพิ่มขึ้น จึงทำให้ผิวการสึกหรอลดน้อยลง จึงทำให้น้ำมันไหลผ่านง่าย ทำให้ไหลผ่านกระดาษกรอง Filter ได้ง่าย ไม่อุดตันเพราะความหนืดต้านไว้ ถ้า Viscosity เกิน 220 cSt กระดาษกรอง Filter จะใช้มากรองไม่ได้ จะเกิด Oil Pressure Drop สูง นำ้มันไม่ไหลผ่านฟิลเตอร์ จะไหลอ้อมผ่าน Pressure relief Valve ไม่เกิดการกรอง ซึ่งผู้ใช้ไม่รู้ นึกว่าการกรองเกิดขึ้นตลอดเวลา

นำ้มัน Cutting Fluid ที่ใช้ในการกลึง การเจียน การกัดกิน ผิวโลหะมี 2 ประเภท

- นำ้หล่อเย็น Coolant หรือ Metalworking Fluid (MWF) ที่มีส่วนผสมของนำ้ RO Reverse Osmosis Water 97 % ผสมกับ Emulsion Oil 3% ใช้กับ High Speed Machining กับโลหะ Soft Metals นำ้ Coolant ช่วยระบายความร้อนได้ดี มีใช้ในอุตสาหกรรมอยู่ 3 ชนิด

- Emulsion Oil Coolant คุณภาพตำ่ ราคาถูก ต้องมีการบำรุงรักษาอย่างมหาศาล ติดเชื้อจุลินทรีย์ได้ง่าย เน่าเปื่อยได้รวดเร็ว เชื่อ รา Mold, ตะไคร่ Algae, Aerobic & Anaerobic Bacteria เติบได้อย่างรวดเร็วเพราะ Emulsion Oil มีส่วนผสมของ Fatty Acid หรือไขมัน ที่เป็นอาหารโอชาสำหรับจุลินทรีย์ที่อยู่ในอากาศ ที่จะเข้ามาขยายพันธ์ในนำ้ Coolant มีอายุการใช้งานอยู่ที่ 3-6 เดือน เปลี่ยนใหม่

- Semi-Synthetic Coolant มีคุณภาพยอดเยี่ยม ราคาแพงกว่า การติดเชื้อจุลินทรีย์มีโอกาสได้น้อยเพราะมีการใช้สารเคมีอื่นมาผสมร่วมกับ Fatty Acid มากขึ้น อายุการใช้งานอยู่ที่ 3 ปี

- Synthetic Coolant มีคุณภาพยอดเยี่ยม ราคาแพงมาก โอกาสติดเชื้อจุลินทรีย์มีน้อยมาก หรือแทบจะไม่เกิดขึ้น แต่มีข้อเสียที่เป็นสารอันคราย กัดกินผิวหนังของผู้ใช้เกิด Dermatitis เป็นโรคผิวหนังถ้าถูกสัมผัส และปัญหาเรื่อง Seal Compatibility เมื่อสัมผัสกับ O-Ring ที่ทำมาจากยาง Buna-N ทำให้เปื่อยเสียสภาพ อายุการใช้งานอยู่ที่ 10 ปี

- Cutting Oil หรือ Neat Oil ที่มีนำ้มัน Mineral Base Oil ผสมกับ Additives เหมาะใช้กับงานกลึงที่ต้องมี High Tolerance Precision สูง Low Speed Machining ระบายความร้อนได้ช้า ใช้กลึงกับโลหะที่มีความแข็งสูง

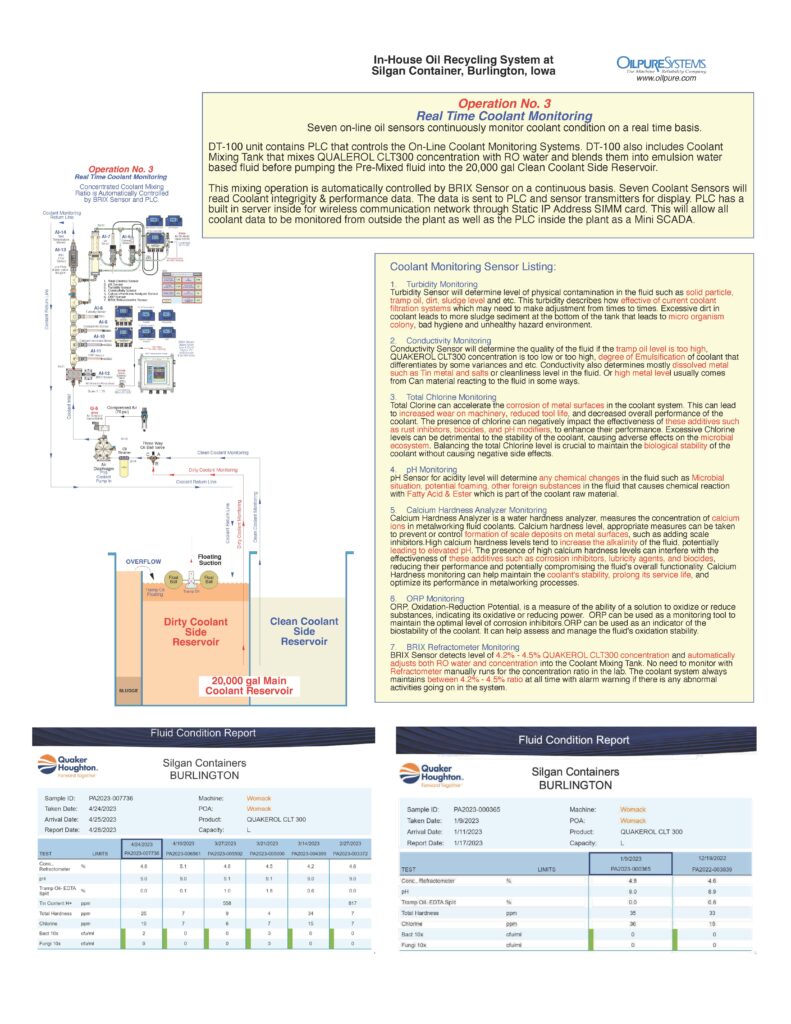

หัวใจสำคัญของการป้ิงกันความเสียหายและอายุของ Coolant Metalworking Fluid คือการตรวจเช็ค Coolant Monitoring System ตลอดเวลาคือ

- ค่าความเป็นกรด pH

- Total Chlorine

- ค่าความสะอาด Turbidity

- Conductivity

- ORP Oxidation Reduction Potential

- Calcium Hardness

- Akalinity

- ค่า % สัดส่วนระหว่าง Emulsion Concentrate and RO Water หรือ ค่า BRIX Refractometer

- ค่า pH Monitoring บอกเราถึงความเป็นกรดที่ได้เกิดการเปลี่ยนแปลงทางเคมีภายใน Coolant เช่น มีปริมาณเชื้อ Bacteria เพิ่มสูงขึ้น, มีฟองอากาศ Foaming สูงขึ้น, หรือมีสารแปลกปลอมหลุดเข้ามาทำปฎิกิริยากับ Fatty Acid & Ester ที่เป็นส่วนประกอบของน้ำ Coolant

- ค่า Total Chlorine Monitoring บอกเราถึงความกัดกร่อนจากสารเคมี Corrosion of Metal Surface ที่มีผลไปลดอายุของมีดกลึง Cutting Tool, มีผลทางลบไปทำปฎิกิริยากับ Coolant Additives เช่น Rust Inhibitor, Biocides pH Modifier ให้ลดประสิทธิภาพลง ผลทางลบอย่างมากจะไปสร้างปัญหาเสถียรภาพของ Microbial System ไปลดค่า Biological Stability ใน Coolant อย่างมากมาย ที่ทำให้อายุสั้นลง เกิดความเสียหายในการกลึง

- ค่า Turbidity Monitoring บอกเราถึงความสกปรก Contamination เป็น Particle ที่มาจาก Swarf (ตะกอนก้นถัง), Sludge, Tramp Oil คราบน้ำมันรั่วที่มาจากระบบ Hydraulic ความสกปรกเหล่านี้จะไปทำให้เกิดบ้านใหญ่เพาะเชื้อของจุลินทรีย์ Micro Organism Colony

- ค่า Conductivity Monitoring บอกเราถึง Excessive Tramp Oil ลอยบนผิวน้ำ Coolant ที่มีมากเกินไป และยังบ่งบอกถังอัตาส่วนผสม % ที่ควรอยู่ระหว่าง 3%-5% ระหว่าง Concentrated Emulsion and RO Water อีกด้วย ค่า Conductivity ยังบ่งบอกถึงค่าสารละลายโลหะ Excessive Dissolved Metals and Salts เช่น Tim, Aluminum, Steel ที่ปนเปือเข้ามาในระหว่างการกลึง ที่ยังไม่ถูกกรองแยกออกอีกด้วย

- ค่า ORP Oxidation Reduction Potential Monitoring บอกเราถึง ฃีดความสามารถในการทนต่อปฏิกิริยา Oxidative or Reducing Power of Substances ของสารละลายในเชิงเคมีในน้ำ Coolant นอกจากนี้แล้ว ค่า ORP ยังเป็นดัชนีตัวบอกการถดถอยลงของ Corrosion Inhibitor Additives ที่ผลต่อเนื่องมาจาก Indicator of Coolant Biostability อีกด้วย

- ค่า Calcium Hardness Monitoring บอกเราถึงความกระด้างของน้ำใน Coolant ีตรวจวัดได้จากปริมาณ Calcium Ions ในน้ำ Coolant ที่มีผลให้กิดตระกัน Scale Deposit บนผิวโลหะหลังถูกกลึง เกิด Surface defect และปริมาณ Calcium Ions เหล่านี้ยังไปมีปฎิกิริยาต่อเนื่องกับ Coolant Additives มากมายเช่น ไปลดความเป็นด่าง Alkalinity ที่ไปเพิ่มกรดมาขึ้น, Corrosion Inhibitor, Biocides, Lubricity Agents อีกด้วย ความกระด้างของ Coolant เป็นต้วใหญ่ที่ทำอายุการใช้งานของ Coolant สั้นลง เน่าเสีย อย่างรวดเร็ว

- ค่า BRIX Refractometer Monitoring บอกเราถึงความค่า % สัดส่วนระหว่าง Emulsion Concentrate and RO Water ตามสูตรของ Coolant แต่ละชนิด ที่มีความสำคัญอย่างมากกับ Coolant Lubricity

ในปัจจุบัน OilPure ยังไม่มีบริการ recycle นำ้หล่อเย็น Coolant แต่ในอนาคตกำลังจะสร้างอุปกรณ์และเครื่องจักรของเราเองมาบริการ อยู่ในแผนธุรกิจขั้นต่อไป เราสามารถช่วยเป็นที่ปรึกษาในเรื่อง Metalworking Fluid Management ให้กับลูกค้าของเรา ดีกว่าอาศัยความรู้ที่ไม่ถูกต้องจากบริษัทผู้ขาย Coolant ที่พยายามจะเพิ่มยอดขายจากโอกาสของความไม่รู้ของลูกค้า

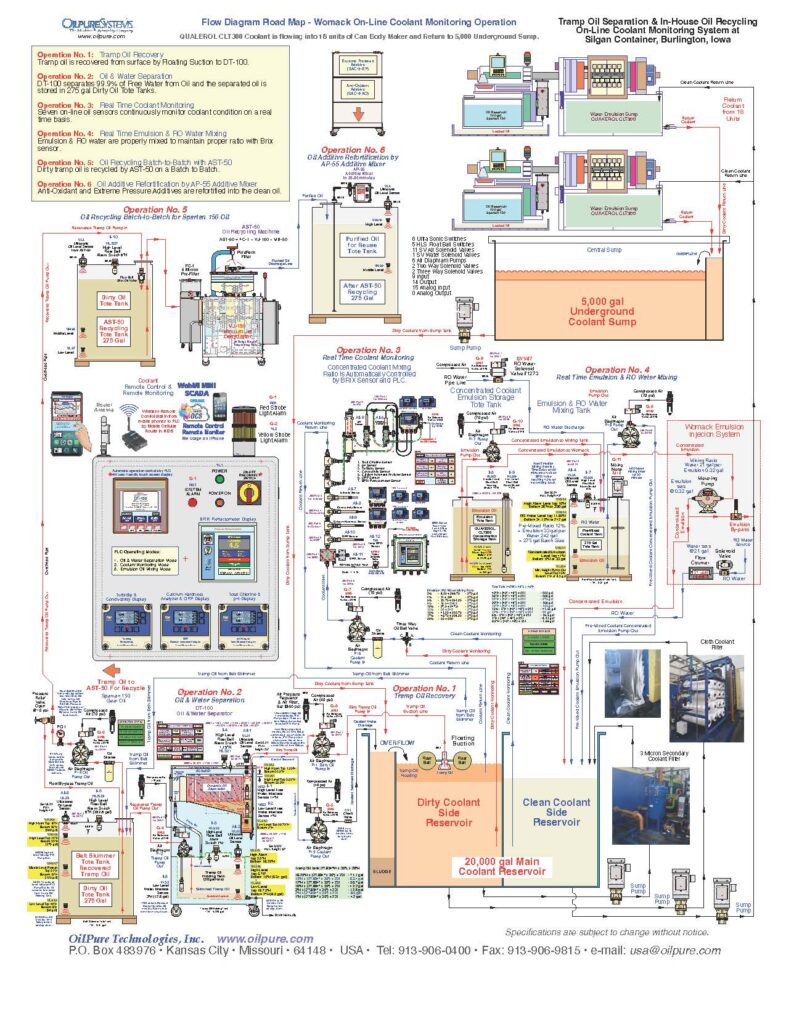

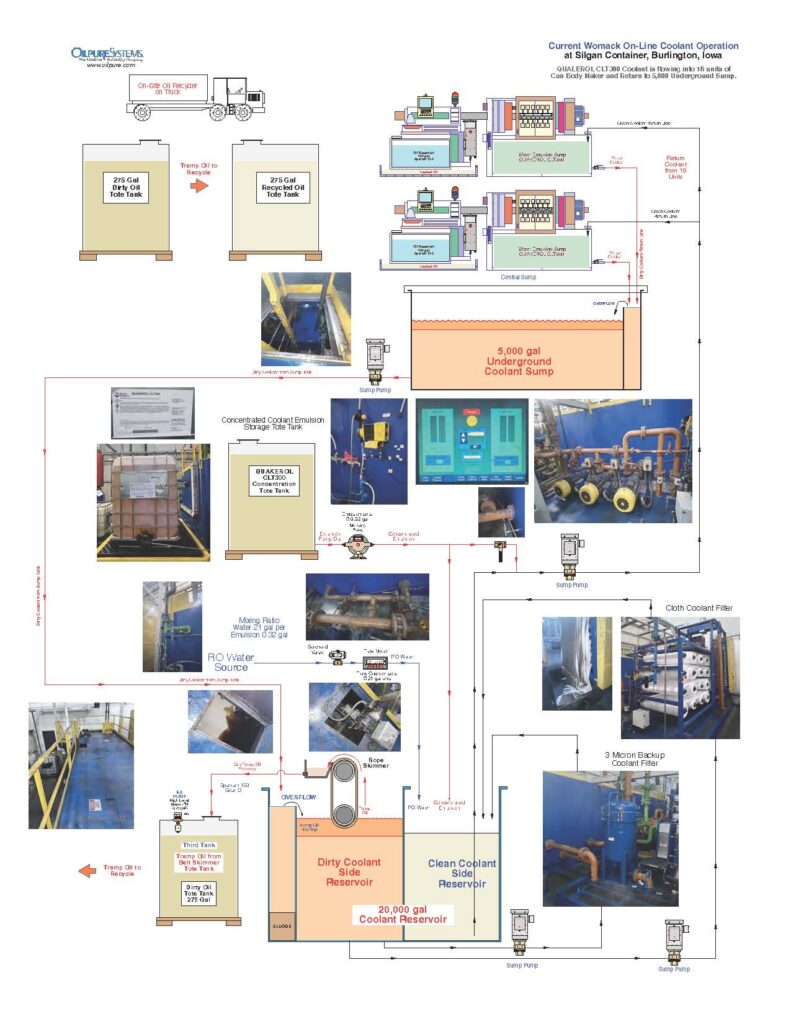

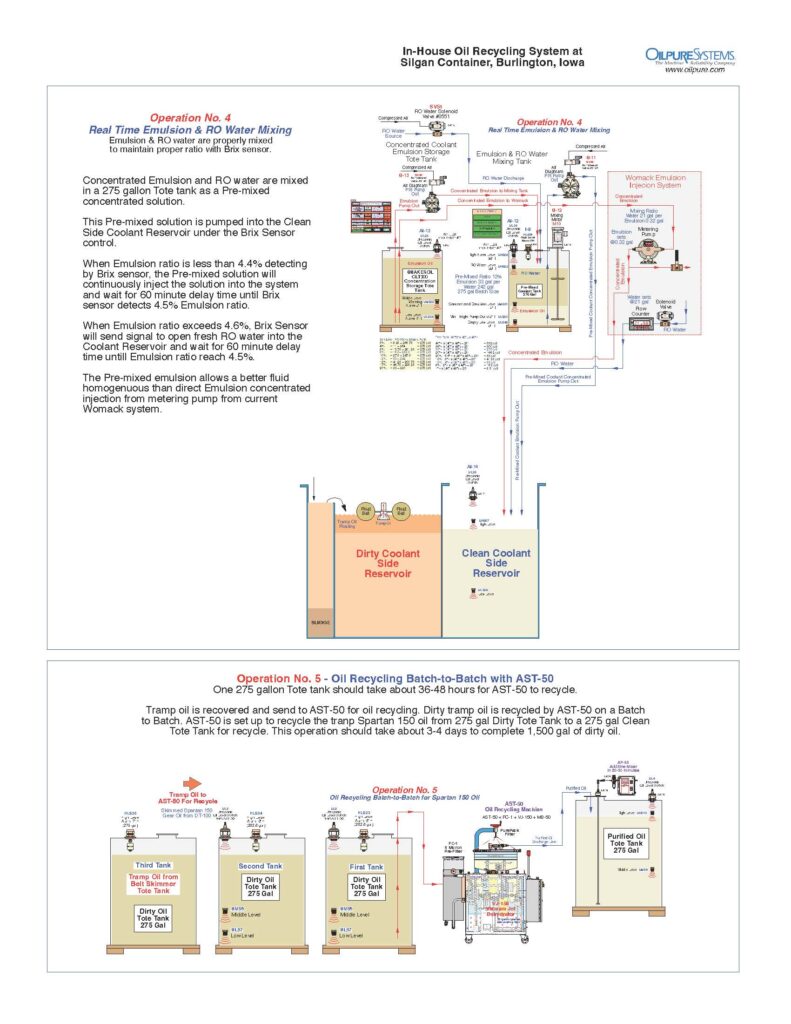

OilPure สามารถ Design Coolant Monitoring System ให้กับลูกค้า ดังเช่นตัวอย่างของ Flow Diagram จาก บริษัท Silgan Container ผลิตกระป๋องใส่อาหาร ในเมือง Burlington รัฐ Iowa ดังรูป Flow Diagram ข้างล่าง

© Copyright, August, 2021 เอกสารและข้อมูลในเว็บไซต์นี้มีลิขสิทธ์ ห้ามนำไปเผยแพร่หรือสื่อสารโดยมิได้รับอนุญาตจาก OilPure