Forging Oil Applications

OilPure สามารถนำนำ้มัน Forging Oil มากรอง ทำความสะอาด แยกสิ่งสกปรกออกได้ เพื่อ นำกลับมาใช้ใหม่ได้อีกหลายปี ลูกค้าในอเมริกาใช้นำ้มัน Stamping Oil, Forging Oil ที่กรองด้วย OilPure มานานกว่า 10 ปี โดยไม่มีการถ่ายเปลี่ยน และ OilPure ยังมีเทคโนโลยี่ใน การปรุงแต่ง Oil Additives เติมคืนกลับเข้าไปได้อีก โดยเฉพาะ Phosphorus EP Additives เฉพาะทางสำหรับนำ้มัน Forging Oil ที่มีคุณสมบัติยอดเยี่ยม

เมื่อนำ้มัน Forging Oil ถูกยืดอายุออกไปหลายปี Oil Additives ที่มาเติมเหล่านี้ OilPure เป็นผู้นำเข้าจากอเมริกา แล้วกว่า 90% เป็นหัวเชื้อ Additives ที่ผลิตมาจากโรงงานอุสาหกรรมเคมี แหล่งเดียวกัน งานบริการจาก OilPure เหล่านี้ จะช่วยประหยัดค่าใช้จ่ายของนำ้มัน Forging Oil ที่สูณเสียไป และให้ความรู้ที่ถูกต้อง ในศาสตร์ทาง Tribology และ Lubrication Engineering เพื่อช่วยลดค่าซ่อมแซมสึกหรอ ค่าบำรุงรักษา ที่เกิดขึ้นในขบวนการ Forging ซึ่งบริษัทผู้ขายนำ้มัน ไม่มีความรู้ที่แท้จริงให้กับผู้ใช้ ช่วยแก้ปัญหาได้อย่างถูกต้อง

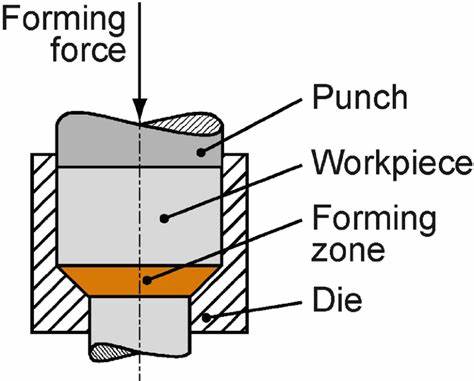

เมื่อขบวนการ Forging มีปัญหา ผู้ใช้มักจะคิดว่ามาจาก Die ที่ใช้ จึงแก้ไขโดยการเปลี่ยนของ Tolerance ใน Die ให้ใหญ่ขึ้นเมื่อแรงอัดกระแทกแล้วทำให้ Die ไม่แตก Die ก็จะถูกแก้จน Tolerance มีขนาดกว้างมากเกินพอ ทำให้ Die ไม่แตกเครื่องก็วิ่งได้เป็นปกติ แต่ผู้ใช้ไม่รู้ว่า Excessive Tolerance ใน Die ทำให้เกิด Variance ของ Part Tolerance ตามหลัง Forging มากมาย ทำให้ Part Precision ไม่ได้ตาม Specs เกิด Defective Part ขึ้นมากมายเกิน 10% ก็เป็นไปได้ง่าย

ปัญหานี้แก้ได้จากการเลือก Forging Oil ที่มี Additives เหมาะสมกับงาน Precision เท่านั้น Forging Oil ธรรมดาที่ใช้ Additive เพียง Active Sulfur และ Sulfurized Fatty Acid ไม่เพียงพอที่จะนำมาใช้กับ Precision Forging ได้ จึงทำให้คิดว่าปัญหาอยู่ที่ Die แท้จริงแล้วอยู่ที่นำ้มัน Forging Oil ธรรมดาจะนำมาใช้ไม่ได้กับชิ้นงานที่ต้องมี Precision Tolerance ผู้ใช้ ใช้นำ้มันผิดประเภทเองด้วยความอวิชาเกี่ยวกับ Oil Additives และศาสตร์ทาง Tribology

อีกปัญหาคือผู้ใช้ ใช้ Forging Oil นานเกินกำหนดเวลา ทุกครั้งที่ Forging Oil ฉีดใส่ชิ้นงานจะทำหน้าที่ ล้างทรายที่เกาะบนผิวชิ้นงานที่มาจาก Sand Blast Process และผงแป้งสีขาวที่ใช้เคลือบผิวชิ้นงานที่ป้องกันสนิม และ Corrosion ผงแป้งและผงทรายนี้ก็จะถูกสะสมอยู่ในนำ้มันมากขึ้นเรื่อยๆ เมื่อนำ้มันถูกนำมาใช้หลายรอบหลายเดือน ในขณะที่ Forging Oil Filter หรือ Centrifuge ที่ใช้อยู่ไม่มีประสิทธิภาพสูงพอที่สามารถแยกสิ่งสกปรกเหล่านี้ออกได้ทันรอบเวลาของ Oil Flow

ในที่สุดนำ้มัน Forging Oil จะมี ผงแป้งและผงทราย อยู่ในรูปของ Sludge หรือ Swarf สะสมอยู่ถึง 50% จึงทำให้ ขบวนการ Forging ถูกหล่อลื่นด้วย ผงแป้งและผงทราย ไม่ใช่นำ้มัน จะสังเกตุได้ที่หัวฉีดนำ้มัน จะเห็นว่าการไหลออกจากหัวฉีดดูเหมือน นำ้มันเหนียวมากมีแป้งผสมอยู่เหมือนนำ้โคลน มีนำ้มันผสมอยู่น้อยมากไม่เพียงพอกับการหล่อลื่น ทำให้ยิ่งเกิดปัญหา Part Precision ผู้ใช้อาจะประหยัดการใช้นำ้มันโดยยืดการเปลี่ยนนำ้มันจาก ทุกๆ 1 เดือน ไปเป็น 4 เดือน แต่จะไปสร้างความเสียหายให้เกิด Defective Out of Tolerance Parts อย่างมากมาย ซึ่งเป็นต้นทุนการผลิตที่แพงกว่าการเปลี่ยนนำ้มันใหม่ กว่า 10 เท่า เรียกว่าเป็น การซื้อของราคาถูกในช่วงแรก แต่ไปจ่ายเงินแพงขึ้นในช่วงหลัง ซึ่งไม่คุ้มอย่างแน่นอน ถ้าวิเคราะห์อย่างมีสติ นำ้มัน Forging Oil ควรถูกเปลี่ยนถ่ายทุกๆ 2-4 อาทิตย์ เพื่อหลีกเลี่ยงปัญหา Defective Part ที่ต้นทุนมหาศาลตามมาทีหลัง

นำ้มัน Forging Oil ในระดับล่าง ราคาถูก จะสร้างปัญหาในการอัดเข้ารูปของเนื้อโลหะให้เกิดการบิดเบี้ยว Defective Part ที่เรียกว่า Unfilled Section, Cold Shut, Scale Pits, Die Shaft, Flakes, Improper Grain Growth, Incomplete Forging Penetration, Surface Cleaning

Forging Oil ในระดับล่าง มักจะใช้ Oil Additives ราคาถูกจำพวก Active Sulfur และ Phosphorus Additive คุณภาพตำ่ ขาด Additives ตัวสำคัญอื่นๆ ที่ควรมี ผสมอยู่ด้วย เพราะไม่งั้นจะไม่สามารถขายได้ในราคาที่สูงกว่า 50-60 บาทต่อลิตร

Forging Problems ปัญหาที่เกิดขึ้นในขบวนการ Forging Process

- Part Precision Problems ชิ้นงานท่ีถูกอัดขึ้นรูปแล้วไม่ได้ระยะ หรือ Precision ห่างกันเป็น มิลลิเมตร ชิ้นงานมีคุณภาพต่ำ ขายกันในราคาถูกเพื่อแย่งตลาดกัน

- Damage Die แตกหรือเสียหาย หรืออายุสั้น Pre-mature Breakdown

- Expensive Forging Lubricant น้ำมัน Forging Oil คุณภาพสูง มีราคาแพงมาก ผู้ใช้จึงมักเลือกซื้อน้ำมันราคาถูก แล้วยืดอายุการเปลี่ยนน้ำมันจากทุกๆ เดือนไปเป็นทุกๆ 3 เดือน จนกระทั้ง Sludge และ Swarf เข้าไปรวมอยู่ใน้ำมันกว่า 30% ทำให้ชิ้นงานและ Die เสียหายมากมาย

- Inadequate Forging Oil Additives ขาด Oil Additive ตัวสำคัญที่ช่วยปกป้องชิ้นงานและ Die Oil Additives ตัวสำคัญคือ Phosphorus, Inactive Sulfur, Fatty Acid, Calcium แต่น้ำมันราคาถูกจะมีแค่ Active Sulfur เท่านั้น You get what you paid for.

- System corrosion เนื่องจากมีการสะสมของ Sludge และ Swarf และ ผงแป้งป้องกันสนิมที่ติดมากับชิ้นงานก่อนเข้าขบวนการ Forging สิ่งสกปรกเหล่าานี้ตกอยู่ในน้ำมัน Forging Oil เรื่อยๆ ทำให้น้ำมันมีลักษณะข้นเหมือนน้ำโคลน ทำให้เสียสภาพการหล่อลื่น Lubricity

กระบวนการ Forging ที่เกี่ยวกับการหล่อลื่นมี 2 ประเภทคือ

- Cold Forging จะเป็นนำ้มันที่มีประมาณ Phosphorus Additive ราคาแพง ประเภท EP Extreme Pressure สูง เพื่อรับ Load ขนาดหนัก จะมี Inactive Sulfur มาช่วยในกรณีที่มีอุณหภูมิสูง จำเป็นต้องมี Good Corrosion Inhibitor Additive ที่ดีอีกด้วยเพื่อปกป้องผิวชิ้นงานหลังถูกอัด Forge แล้ว นำ้มันนี้ส่วนมากใช้ครั้งเดียวแล้ว ไหลลงถังใต้ดิน แล้วนำไปกำจัดทิ้ง

- Hot Forging จะเป็นประเภท Solid Lubricant (Die Compound) หรือ Water Base Lubricant (Coolant) เนื่องจากชิ้นงานมีอุณหภูมิสูงมาเกินจุดติดไฟ ถ้าใช้การหล่อลื่นไม่ถูกประเภท จะสร้างปัญหามากมายทำความเสียหายให้กับ Die มีอายุสั้น

ชิ้นงานของ Cold Forging Parts

ชิ้นงานของ Hot Forging Part

นำ้มัน ที่ใช้ในขบวนการ Forging Process มี 2 ชนิด ที่ OilPure สามารถนำมายืดอายุ นำกลับมาใช้ได้อีก คือ

- Cold Forging Oil ที่ถูกฉีดแบบพ่นเป็นละออง (Atomization) ออกมาบนชิ้นงานที่วางอยู่บน Die เมื่อชิ้นงานถูก Forge จะถูกดีดออกมา ในขณะที่นำ้มัน Forging ส่วนเกินก็จะไหลนองออกมาลงปลายท่อ ไปยังถังนำ้มันสกปรกที่อยู่ใต้ดิน ส่วนใหญ่ผู้ใช้ จะนำ้มันนี้ไปกำจัดทิ้ง หรือ แยกกรองออกมาด้วนฟิลเตอร์ธรรมดา Conventional Filter ส่งออกมายังถังสะอาดที่อยู่ข้างถังสกปรก พร้อมที่จะถูกปั้ม ส่งกับไปใช้คืนยังชิ้นงานเพื่อทำการอัด Forging ต่อไปเป็น Cycle

- แต่เนื่องจาก Conventional Filter ที่ใช้มีคุณภาพตำ่ ใช้กรองไม่ได้เพราะ Forging Oil จะมี Viscosity สูงอยู่ที่ ISO 320 ทำให้นำ้มันถูกกรองไม่สะอาดเพียงพอ สิ่งสกปรกจะสะสมมากขึ้นเรื่อยๆเกิดกรด

- Hydraulic Oil ที่สร้างแรงอัดลงมา Forge ชิ้นงาน ให้หลายกรณีทางบริษัทประกันภัยของโรงงานจะบังคับให้ใช้นำ้มันประเภท Synthetic Fire Resistance Hydraulic Oil ที่มีราคาแพงถึง 300-500 บาทต่อลิตร มีจุดติดไฟอยู่ที่ 500 °F (260 °C) ในขณะที่ Mineral Hydraulic Oil ทั่วไปจะมีจุดติดไฟ Flash Point อยู่ที่ 380 °F (193 °C) เนื่องจากความร้อนบนชิ้นงานอาจทำให้นำ้มันไฮดรอลิกรั่วหยดลงมาถูกความร้อนบนเครื่องทำให้เกิดไฟไหม้ได้

ปัญหาความเสียหายจากคุณภาพชิ้น ที่เกิดขึ้นในการ Forging ที่มีผล 80% มาจาก Oil Contamination ความสกปรกในนำ้มัน ที่มาจาก Solid Particle, Dissolved Water และ Oil Acidity เป็นต้นเหตุเบื้องต้น ของปัญหาเหล่านี้

- Solid Particle ฝุ่นผงติดมาจากชิ้นงานที่ถูก Sand Blast ก่อน Forging แล้วชิ้นงานไม่ได้ถูกล้างให้สะอาดก่อนนำมาอัด Forge ฝุ่นผงเหล่านี้ตกอยู่ในนำ้มัน Forging Oil และสะสมออกมาเป็นก้อนดิน Mud Ball สีดำๆ ติดตามอุปกรณ์ ถัง ท่อ พื้นบริเวณ Forging ฝุ่นผงนี้ Solid Particle จะไปทำให้ Forging Die สึกหรอเร็วกว่ากำหนด Premature Wear แล้วระยะผิว Part Precision ก็จะแย่ลงเรื่อยจน Off Specs

- Dissolved Water เกิดมาจากความชื้นในอากาศ จึงไปทำให้นำ้มันมี ความเป็นกรด สูงขึ้น ปริมาณนำ้ใน Forging Oil ไม่ควรสูงกว่า 500 ppm ด้วยความร้อนบนผิวชิ้นงาน ทำให้นำ้ในนำ้มันขยายตัว ระเบิดตัวออกมา ที่จุดผิวสำผัสของ Die กับโลหะ ที่มีอุณหภูมิสูงเกินจุดเดือดของนำ้ 100 °C ในเวลานั้น นำ้จะขยายตัวอย่างรวดเร็ว แตกตัวออกมา พุ่งกระจายเป็นละอองไอ ไปทำให้ Oil Film ไม่เกาะตัวบนผิวโลหะ จะเกิดการสึกหรอ รอยแหว่งบนผิวโลหะในระหว่างการ Forging นำ้นี้เกิดมาจากอุณหภูมิที่แตกต่างกัน Delta T ของนำ้มันกับอากาศในบรรยากาศ Ambient Temperature ทำให้ความชื้น Humidity ในอากาศไหล ควบแน่น Condensation เข้าสู่นำ้มันระหว่างขบวนการ Forging

- Oil Acidity ความเป็นกรด เกิดจาก Hydrogen ที่มาจากนำ้ในรูป Hydroxyl (-OH) ทำปฎิกิริยา Oxidation Reaction เกิดกรด มีผลทำให้เกิดนำ้มันรั่วไหลมากมายในระบบเกิด Component System Corrosion ดูสกปรกมาก ทำความสะอาดเท่าไหร่ก็ไม่มีวันจบสิ้น

- สิ่งสกปรกสะสมเหล่านี้ทำให้ Forging Oil สูญเสียคุณสมบัติในการหล่อลื่น เกิดความเสียหายมากมายตามมา ที่จะมีผลโดยตรงกับ Precision Tolerance กับคุณภาพของชิ้นงาน และอายุสั้นของ Die ที่มีราคาแพง

จากภูมิปัญญาชาวบ้านของไทย ที่ใช้นำ้มันปาล์ม นำ้มันถั่ว หรือนำ้มันมะพร้าว ในขบวนการ Forging เรียกว่านำมาใช้ทดแทนได้ดีในระดับหนึ่ง เพราะในนำ้มันพืชเหล่านี้ประกอบด้วย 80% Oil + 20% Fatty Acid ตัว Fatty Acid นี้ที่มีคุณสมบัติยอดเยี่ยมในรูป EP Extreme Pressure ใช้ในการรับ Load การกระแทกของแรงอัดได้อย่างดี แต่มีข้อเสียคือ แต่ยังขาดคุณสมบัติป้องกันจาก Additives ตัวอื่นมาช่วย ปัจจุบันนี้มีราคาแพงมาก ใช้ได้ครั้งเดียวทิ้ง ไม่สามารถนำมากรองยืดอายุต่อได้

คุณสมบัติที่ดีในนำ้มัน Forging Oil ในระดับ Premium Grade Forging Oil

- High Temperature Resistant โดยทั่วไปจะใช้ Inactive Sulfur ที่ทนความร้อนได้ถึง 1,200 °F แต่ Ester Additive หรือ Derivative Fatty Acid ที่ทำมาจากพืชเข่น ปาล์มหรือมะพร้าว สามารถรับความร้อนได้ถึง 1,600 °F ถือว่าดีที่สุด แต่ราคาก็แพงที่สุดเช่นกัน เมื่อหักลบรายจ่ายจากรายได้แล้วคุ้มกว่า ของราคาถูก

- Good Lubricity คุณสมบัติหล่อลื่นที่ดีนี้ จะถูกควบคุมด้วย Phosphorus Additives ที่สามารถทนความร้อนได้เพียง 800 °F และ คุณสมบัติของ Base Oil ในระดับที่สูงขึ้นกว่า Group 2 ถึง Group 4 ที่มีค่า Viscosity Index (VI) หมายถึงเมื่ออุณหภูมิสูงขึ้น ค่าความหนืดของนำ้มันเปลี่ยนแปลงน้อยมาก ในอีกแง่หนี่ง คือ Base Oil คุณภาพจะมีค่า Wax ไขในนำ้มันน้อยมากหรือเกือบเป็นศูนย์ เพราะโรงกลั่นได้ใช้ขบวนการ Dewax กลั่นออกหลายรอบ แยกไข Wax ออกมาทำให้นำ้มันดีจึงมีราคาแพง

- EP Extreme Pressure คุณสมบัติหล่อลื่นในรูปของการรับแรงหรือ Load อย่างมหาศาล คุณสมบัติหล่อลื่นที่ดีนี้ จะถูกควบคุมด้วย Phosphorus หรือ Phosphite Additives ผสมกับ Sulfurized Fatty Acid ที่ถูกพัฒนาเฉพาะเจาะจงสำหรับงาน Forging

- High Hydrolytic Stability – Water Separability คุณสมบัติของการไม่ยอมรวมตัวกับนำ้ หรือพยายามแยกตัวไม่ยอมให้นำ้ในาอกาศมารวมตัวกับนำ้มันได้ง่าย โดษธรรมชาติของนำ้มันสามารถดูดซึมความชื้น นำ้ในอากาศเข้าในนำ้มันได้ คุณสมบัติกันนำ้นี้ จะถูกควบคุมด้วย Additive ที่เรียกว่า Demulsifying Agent

- Corrosion Inhibitor คุณสมบัติในการป้องกันการสึกกร่อน กันสนิม หรือควบคุมไม่เกิดปฎิกิริยา Metal Oxides ให้เกิดการเคลือบผิว Coating บนผิวชิ้นงาน Passivation Layer หลังถูก Forging แล้ว นำ้ Humidity ในบรรยากาศจะพยายามควบแน่น Condensation เข้ามาในนำ้มัน ทำให้นำ้เกิดความเป็นกรดสูงขึ้น เกิด Corrosion ในอุปกรณ์ภายในท่อ ปั้ม Internal Corrosion เกิดการรั่วไหลของนำ้มันในระบบการหล่อลื่นของ Forging Machine Corrosion Inhibitor นี้จะป้องกันการเกิด Anodic, Cathodic, Film-Forming และ Oxygen-Absorbing Agents ซึ่งจะขึ้นอยู่กับสภาพแวดล้อมของชิ้นงาน Corrosion Inhibitor นี้ทำมาจากสาร Organic และ Inorganic พวก Amine, Hydrazines, Hexamines, Benzotriazole

- Low Oil Mist & Low Evaporation or Low Emission มาจากคุณภาพของ Base Oil ที่ส่วนผสม Solvent ที่เป็น Thinner ในการลดความหนืดใน Base Oil มีปริมาณน้อย คือมีเนื้อปริมาณ Petroleum Base Oil มากขึ้น Solvent หรือ Thinner นี้จะทำให้นำ้มัน Forging Oil เกิดการระเหยตัวออกมาเป็นไอ Solvent ในรูปของ Oil Mist ได้ง่าย สภาพสถานะเหล่านี้มาจากแรงตึงผิวทั้งภายในและภายนอก ที่เรียกว่า Surface Tension ที่ทำให้นำ้มันเกาะบนผิวโลหะให้ลื่นเป็น Oil Film และ Interfacial Tension (IFT) เป็นแรงตึงผิวในระดับโมเลกุลที่ทำให้โมเลกุลแต่ละตัวของนำ้มันจับตัวกันแน่นไม่แตกตัวออกมาเป็นไอแบบ Emission หรือระเหยออกมาง่ายๆ คุณสมบัตินี้จะไปช่วยยืดอายุงานของ Forging Die จาก Premature Wear สึกหรอก่อนกำหนด

- Fire Hazardous Retard คือคุณสมบัติในการติดไฟ ที่มีจุดติดไฟเกิน 500 °F (260 °C) จึงจะถือว่าอยู่ในจุด Fire Retard Level ตามมาตราฐานที่ FM Factory Mutual กำหนดไว้ Typical Petroleum Mineral Base Oil มีจุดติดไฟ Flash Point 380 °F (193 °C) นำ้มัน Forging Oil ที่เป็น Fire Retard จะทำมาจาก Bio Base Lubricant ที่มาจากนำ้มันพืชเช่นนำ้มันถั่ว นำ้มันปาล์ม นำ้มันมะพร้าว ที่มีจุดติดไฟอยู่ที่ 550 °F-600 °F (288 °C – 315 °C) Ester Base Forging Oil ถือเป็นสุดยอดคุณภาพของนำ้มัน Forging Oil

OilPure สามารถแก้ปัญหาเรื่อง Defective forging parts, Pre-mature Die Breakdown, ยืดอายุน้ำมัน ได้โดยมีเงื่อนไขดังนี้

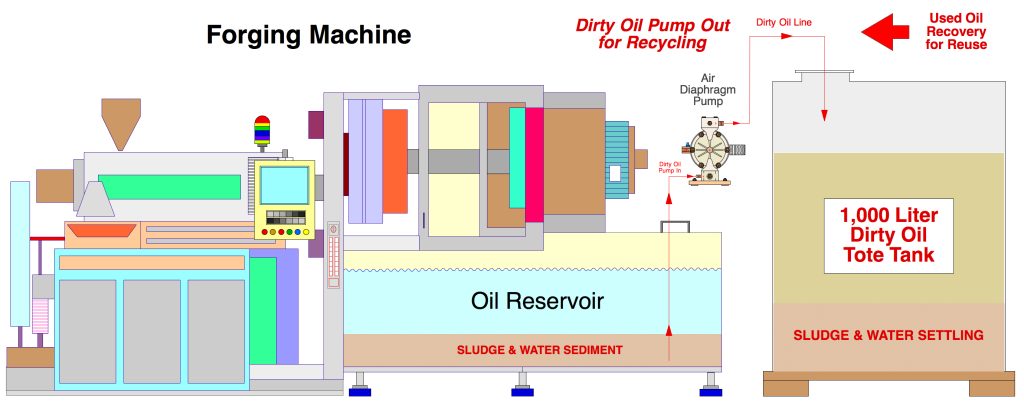

1. Used Oil Recovery for Reuse ผู้ใช้จำเป็นต้องเปลี่ยนถ่ายน้ำมันออกจาก Oil reservoir ภายในเวลาทุกๆ 3-4 อาทิตย์ โดยถ่ายเก็บไว้ใน Tote tank ถังขนาด 1,000 ลิตร ทิ้งให้ตกตะกอนไว้ 1-2 อาทิตย์ เตรียมไว้ Recycle การยืดใช้น้ำมันที่หมดอายุไปแล้ว จะไสร้างปัญหามากมายตามมา ได้ไม่คุ้มเสีย

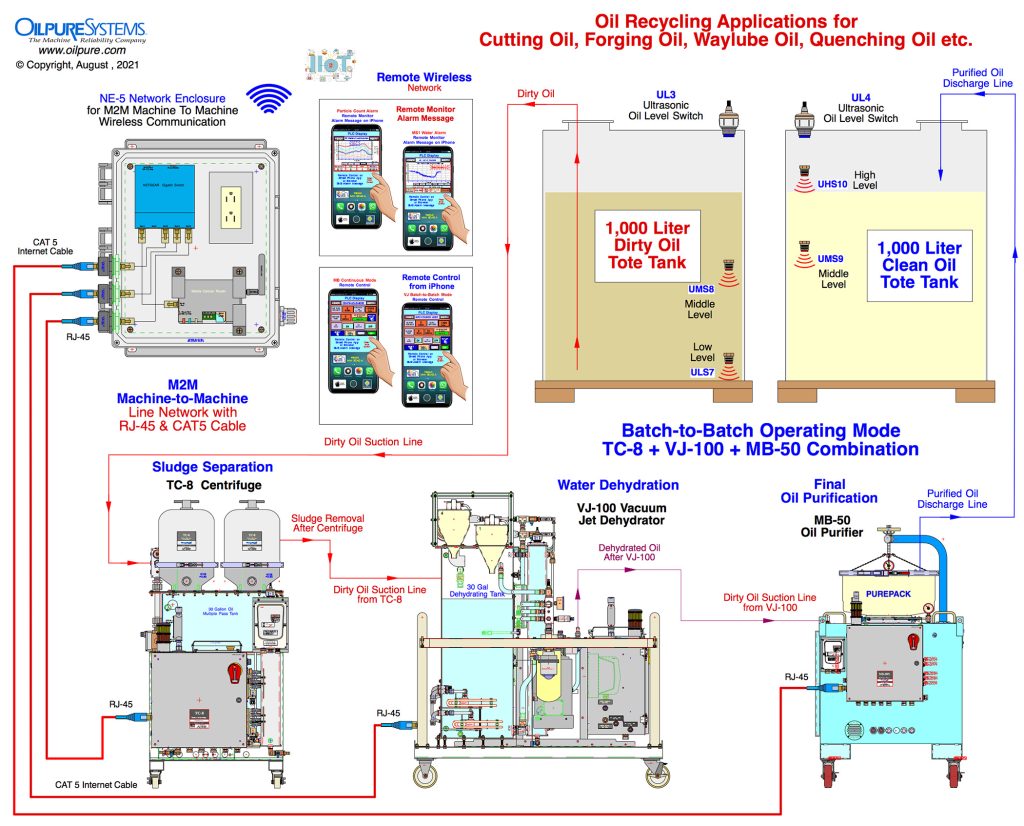

2. Oil Recycling Process – OilPure นำระบบ Oil Recycling System เข้ามาในโรงงานเพื่อ Recycle used oil On-Site แบบ Batch-to-Batch จากถังสกปรก Dirty Oil Tote Tank ผ่านระบบกรองของ OilPure กรองน้ำมันสะอาดไปเก็บไว้ใน Clean Oil Tote Tank ด้วยราคา ครึ่งราคาของน้ำมันใหม่

ระบบกรองน้ำมัน OilPure Systems ประกอบด้วย:

- TC-8 High Speed Centrifuge เป็นการกรองรอบแรก ไว้สำหรับแยกโคลน Sludge & Swarf จาก 5%-10% ออกจากน้ำมันก่อน

- VJ-100 Vacuum Jet Dehydrator เป็นการกรองรอบที่สอง ไว้สำหรับแยกน้ำทั้ง Dissolved Water & Free Water จาาก 1%-3% ออกหลังจาก Sludge ถูกแยกออก

- MB-50 Oil Purifier เป็นการกรองรอบที่สอง ไว้สำหรับแยก ฝุ่นผง Solid Particle, น้ำ Dissolved Water และ กรด Acidity หรือ Oil Oxidation ออกจากนำ้มัน จนสะอาดเหมือนใหม่

- NE-5 Wireless Network Enclosure Box ทำหน้าที่สื่อสารระบบกรองทุกตัวให้ทำงานร่วมกันแบบ M2M Machine to Machine และ Wireless Remote Monitoring & Remote Access

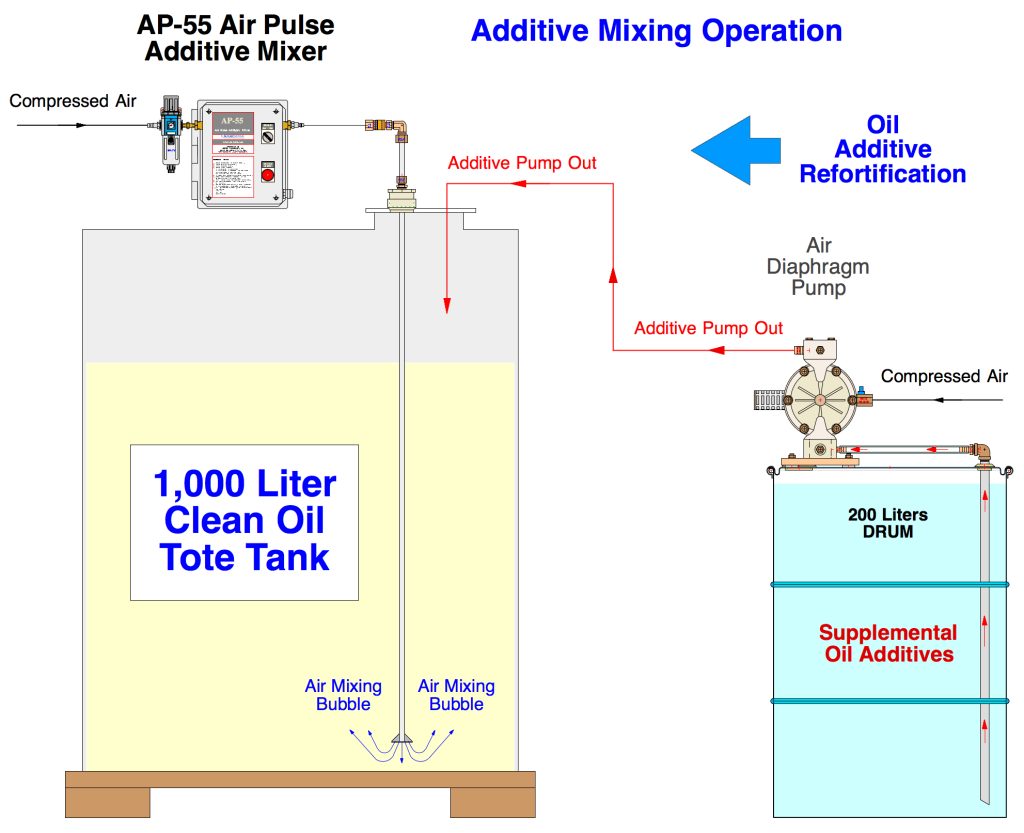

3. Supplemental Oil Additive Mixing น้ำมันสะอาดที่ถูกกรองแล้ว OilPure สามารถเติมสารปรุงแต่ง Oil Additives เพื่อเติม Supplemental Additives ที่ถูกใช้หมดไปให้กลับเหมือนเดิม หรือ Reformulate Oil Additives ทำให้มีคุณสมบัติเทียบกับ Premium Grade Top Quality สามารถมาควบคุมการสึกหรอในขณะที่ High Die Precision Tolerance สูงมาก ทำให้ Die ไม่แตกหรืออายุยาวนาน ด้วยราคา Oil Additives ตั้งแต่ 10-25 บาทต่อลิตร เป็น Option ให้ลูกค้าเลือกได้ เรียกว่าเป็นการสร้างมูลค่าเพิ่มให้กับน้ำมัน ให้กลายมาเป็น Premium Grade Forging Lubricant

Supplemental Forging Oil Additives

- Supplemental oil additives สำหรับ Forging Oil คือสารปรุงแต่งที่เติมเข้าไป (Refortification) หลังจากนำ้มันได้ถูกกรองให้สะอาดปราศจากสารปนเปื่อนแล้ว

- สารเหล่านี้จะไปเพิ่มประสิทธิภาพทำให้นำ้มันสามารถรับ load ได้มากขึ้น ทนความร้อนที่อุณหภูมิสูงขึ้น ลดเแรงเสียดสีและแรงเสียดทานได้ดีขึ้น ทนความชื้นและสกัดไม่ให้นำ้เข้ามารวมตัวกับนำ้มันกลายเป็น emulsion ได้ง่ายๆ

- Forging Oil additives ได้แกสารจำพวก Phosphorus หรือ Phosphite ใช้เพิ่มการแรงกระแทก Extreme Pressure, Fatty Acid Ester, Inactive Sulfur, Amine, Benzotriazole, Calcium Sulfonate etc.

4. Clean Oil Pump In น้ำมันสะอาดที่ถูกกรองและได้ถูกเติมสารปรุงแต่ง Supplemental Additives ลงใน Clean Oil Tote Tank แล้วจะถูกนำกลับมาใช้ใหม่เติมลงถัง Forging Oil Reservoir กลายมาเป็น Premium Grade Forging Lubricant ขบวนการ Forging Oil Recycling นี้ก็จะกลับมาทำซ้ำใหม่ทุกๆเดือนประหยัดการซื้อน้ำมันและได้น้ำที่นำกลับมาใช้ใหม่ที่เป็น Premium Grade อีกด้วยเพื่อลดค่าสึกหรอในเครื่องจักร

© Copyright, August, 2021 เอกสารและข้อมูลในเว็บไซต์นี้มีลิขสิทธ์ ห้ามนำไปเผยแพร่หรือสื่อสารโดยมิได้รับอนุญาตจาก OilPure