Technology

บริษัท OilPure Technologies, Inc. เป็นสถาบันคิดค้นและพัฒนาเทคโนโลยี่การกรอง, แยก และสกัด สิ่งสกปรกต่างๆ ทั้งหมดให้ออกจาก นำ้มันเก่าใช้แล้ว ให้กลับมาเหมือนนำ้มันสะอาดกว่านำ้มันเก่าอีกด้วย เนื่องจากนำ้มันใหม่ส่วนใหญ่ไม่สะอาดเพราะถูกบรรจุเก็บในถังที่ไม่สะอาด หรือถังที่ใช้แล้วนำมาล้างใหม่ แต่ก็ยังไม่สะอาด

OilPure Video

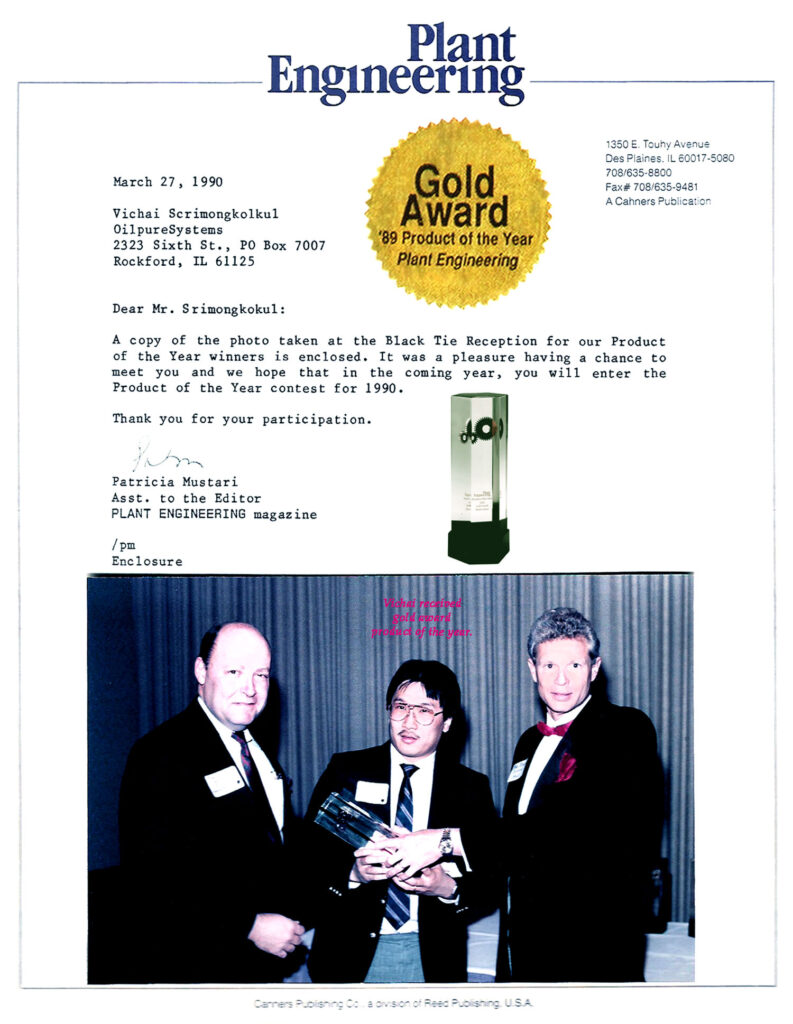

1989 Gold Award Plague

บริษัท OilPure ได้ใช้เวลากว่า 30 ปี สร้างเทคโนโลยี่ในอเมริกาด้วยตนเอง คุณวิชัย OilPure Inventor ใช้ชีวิตอยู่ในอเมริกาถึง 40 ปี ได้ใช้เวลาค้นคว้าศึกษาจาก US Patent ที่ใช้กรองนำ้มันตีพิมพ์มาร้อยกว่าปี ใน US Patent หรือตั้งแต่ประมาณปี คศ 1904 ที่เริ่มก่อตั้งองค์กร US Patent Office และเลือกที่จะไม่ก๊อบปี้เทคโนโลยี่ที่ถูกคิดค้นมาแล้ว แต่คิดเองใหม่โดยเรียนรู้และพัฒนาใหม่ให้ดีขึ้นมากว่าที่เคยมีมา ที่เรียกว่า Reinvention ใช้แนวคิดแบบ Imagineering และ TRIZ (Theory of Invention) มาค้นพบสิ่งใหม่ๆ ควบรวมกับตวามรู้ของคุณวิชัยจาก Black Belt Six Sigma มาสร้างสมการ Algorithm พัฒนาสิ่งใหม่ๆ เพิ่มเติมอยู่เรื่อยๆ

ดังนั้นเทคโนโลยี่การกรองของ OilPure จึงแตกต่างกับ Conventional Filter ที่มีใช้อยู่ทั่วไปที่อื่น อย่างสิ้นเชิง ที่ไม่เหมือนใครทั้งในอเมริกา ยุโรป และเอเซีย นอกจากเทคโนโลยี่การกรองแล้ว OilPure ยังได้พัฒนา Software ที่ใช้ควบคุมในระบบการกรองที่ทำให้เกิดความแม่นยำในผลการกรอง Software เหล่านี้ยังรวมไปถึง IIOT4.0 Wireless Remote Control และ Remote Monitoring อีกด้วย

OilPure ได้พัฒนา Oil Sensors ต่างๆ ที่ใช้อ่านค่าคุณภาพในนำ้มัน การส่งสัญญานที่เป็นทั้ง Analog Signal 4-20 mA ผ่านระบบ ModBus Network ที่เป็น Autonomous แบบ Interactive ที่พร้อมจะ Responsive กับสถานการณ์ความเสียหายที่กำลังเกิดขึ้นในนำ้มันได้อย่างทันท่วงที

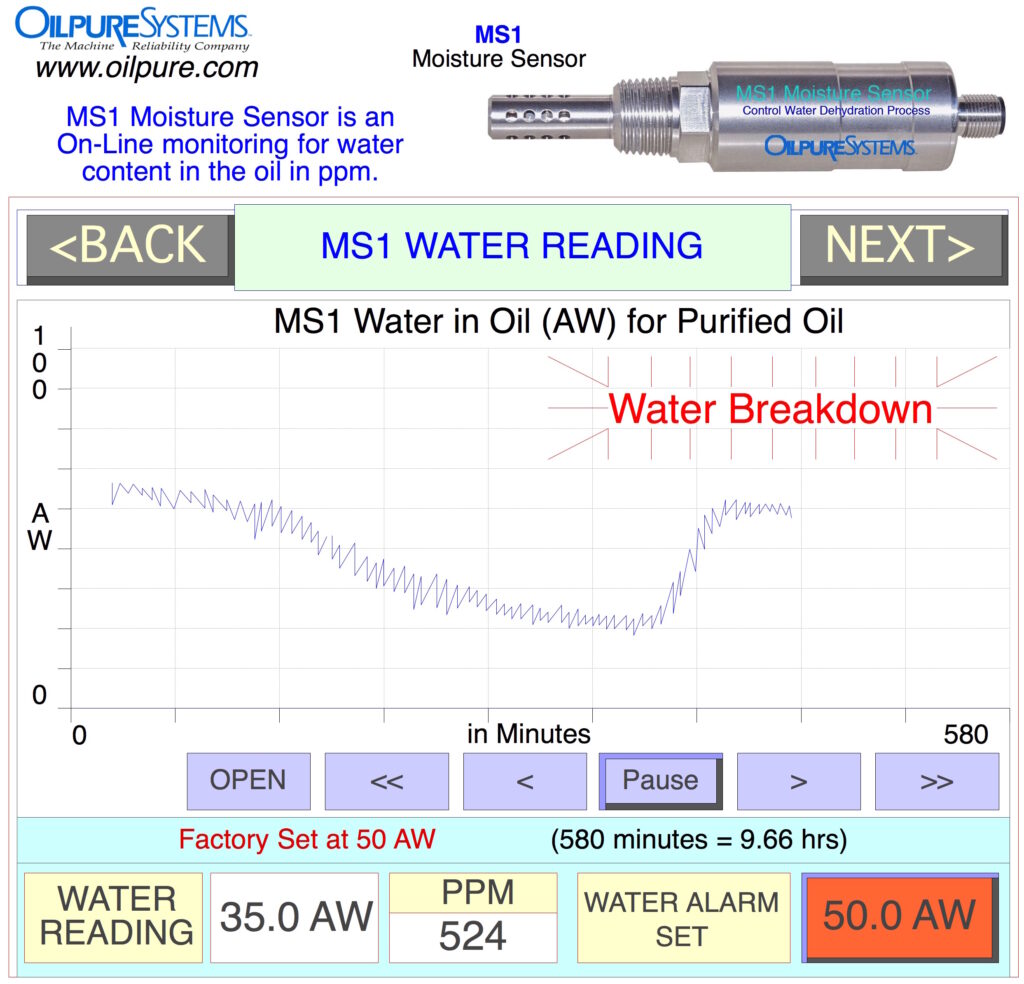

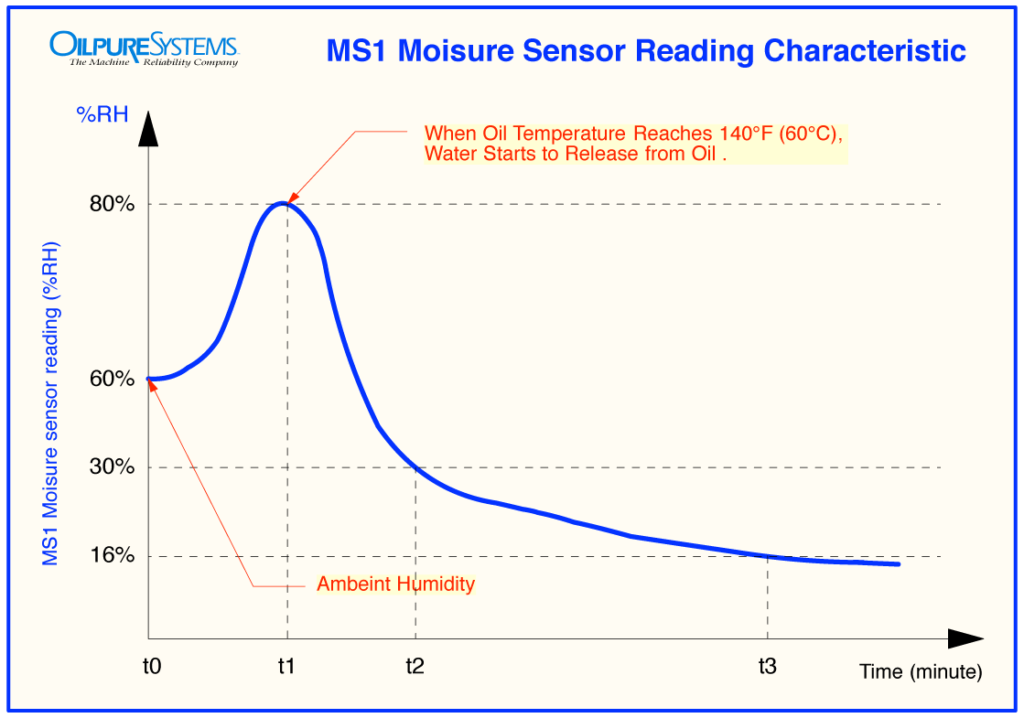

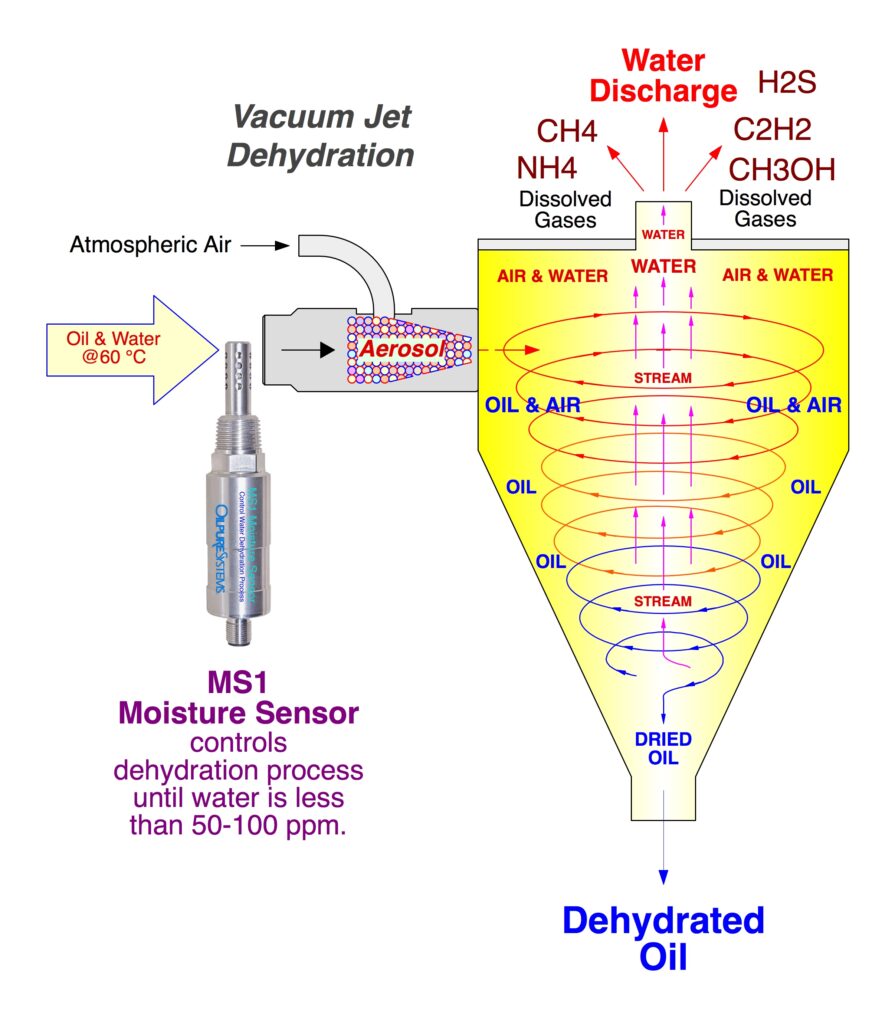

MS1 Moisture Sensor OilPure ไม่เพียงแต่ใช้อ่านค่า นำ้ในนำ้มันได้ทั้งค่า % AW (Water Activity) และค่า PPM (Parts per million) OilPure ยังนำสัญญานจาก MS1 มาควบคุมขบวนการแยกนำ้ Dehydration Process ให้นำ้จาก หลายพัน ppm ลดลงมาเหลือ 50-100 ppm Dehydrated Oil จึงถูกปั้มออกจากเครื่องกรองของ OilPure ใน Vacuum Jet Dehydrator รุ่น VJ-50, VJ-100, VJ-150, VJ-300

MS1 Sensor Port

MS1 Moisture Sensor สามารถอ่านค่านำ้ได้ทั้ง % AW (Water Activity) และ ppm (Parts per million)

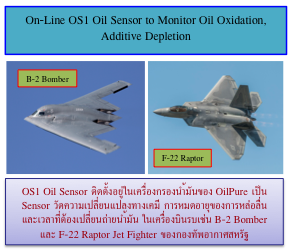

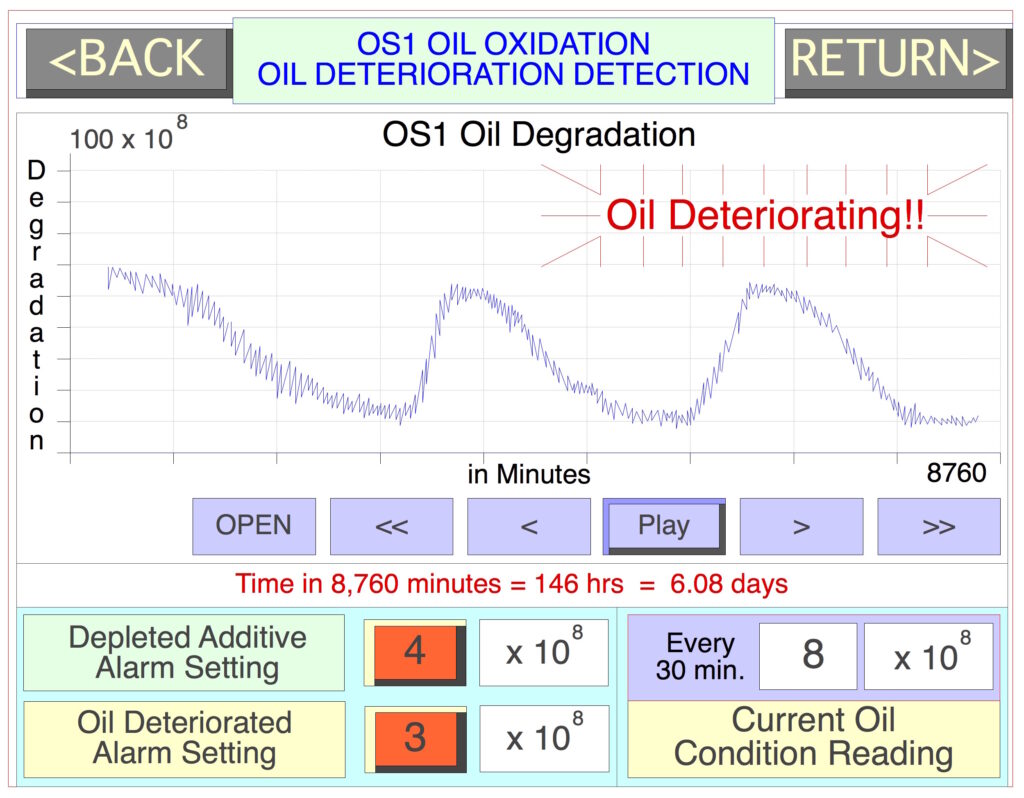

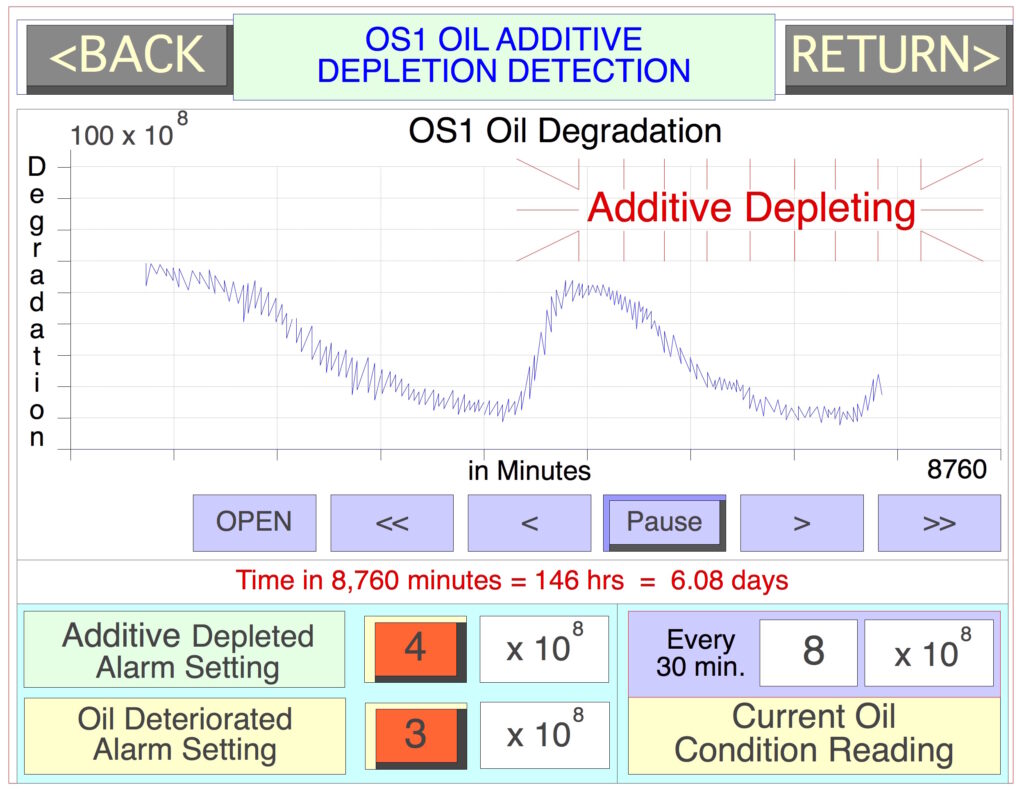

OS1 Oil Sensor ที่ OilPure มีโอกาสได้นำเทคโนโลยี่มาจากกองทัพอากาศสหรัฐ ที่ใช้มองหาความเสียหายในนำ้มันในเครื่องบินรบแบบ B2 Bomber และ F22 Raptor มาใช้เป็นการอ่านค่าการเปลี่ยนแปลงทางเคมีที่เกิดขึ้นในนำ้มัน ที่มีผลโดยตรงการเพิ่มขึ้นของ Oil Oxidation และการลดลงของ Oil Additive Depletion เป็นแบบ First Line of Defense ที่รู้ข้อมูลความเสียหายของนำ้มันก่อนแบบ Real Time โดยไม่ต้องส่งนำ้มันตัวอย่างไปห้อง Lab ที่ล่าช้าไม่ทันกิน และเกิด Error จากการเก็บตัวอย่างนำ้มันอีกด้วย

OS1 Oil Sensor reading display on Incremental changes in Oil Oxidation

OS1 Oil Sensor reading display on Incremental changes in Oil Additive Depletion

WS1 Water Sensor เป็น Sensor ที่ใช้อ่านรอยแยกผิว Interface Layer ระหว่าง Free Water กับ นำ้มัน ใช้กับขบวนการแยก Free Water ปริมาณมากๆ ตั้งแต่ 3%-80% ที่รั่วเข้ามาในระบบโดยไม่รู้ตัว ในเครื่อง DT-100 Water Separator

WS1 Sensor Probe

Free Water & Oil forms a Layer.

WS1 Controller

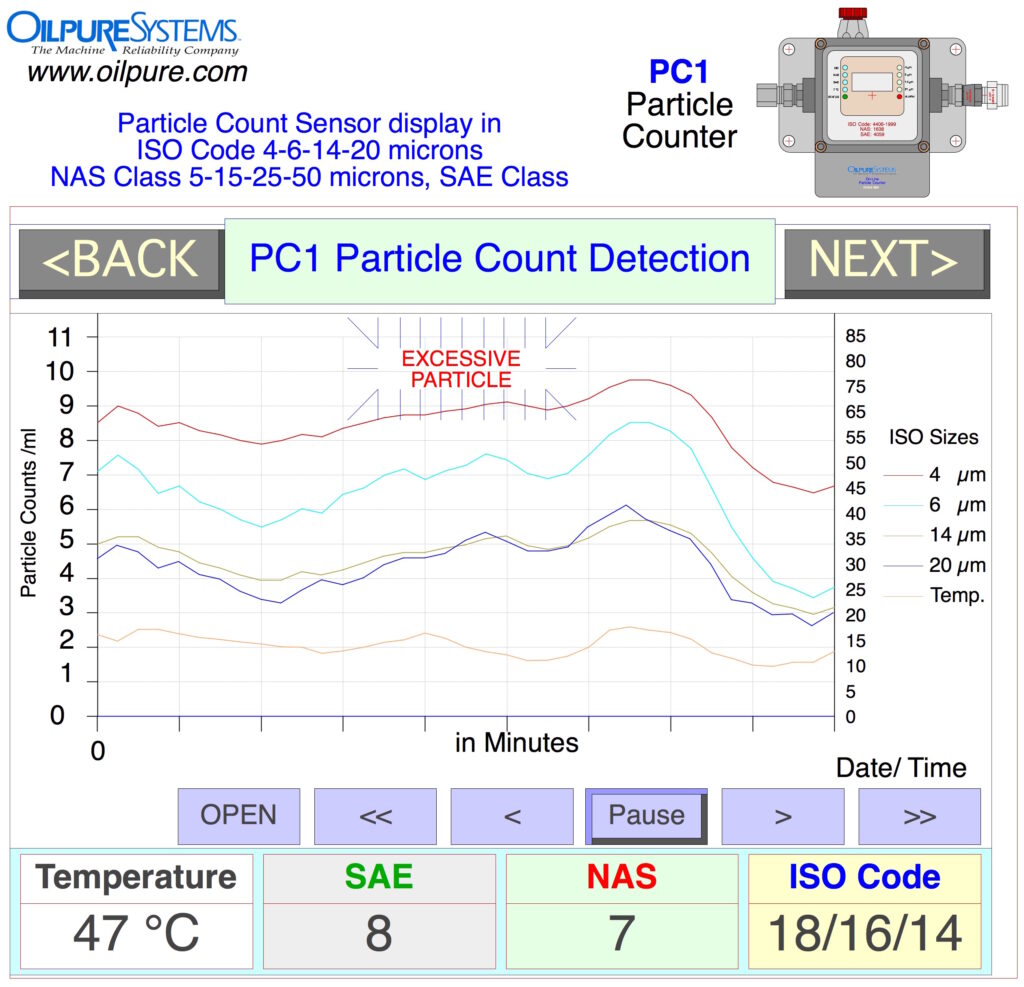

PC1 On-Line Particle Count Sensor อ่านค่า particle เป็น ISO Code, NAS, SAE standards. PC1 ใช้ในอุปกรณ์ On-Line Oil Monitoring system ของ OilPure. ผู้ใช้สามารถตั้งค่า Alarm ส่งสัญญาณเตือนได้เมื่อค่า Particle แต่ละขนาดมีจำนวนมากขึ้นขั้นมีปัญหา สัญญาณจะถูกส่งผ่าน PLC ให้เตือนผู้ใช้โดย E-mail หรือ SMS Text Message ใน Smart Phone ของผู้ใช้ได้ทันที

PC1 Particle Count Sensor

PC1 Particle Count Sensor reading display (ISO 4406)

UL3 Ultrasonic Oil Level Sensor นำมาใช้กับการควบคุมระดับนำ้มันในเครื่องกรองของ OilPure Ultrasonic Technology นี้เป็นชนิด Non Contact ไม่มีการเคลื่อนไหวทั้งสิ้น แต่ใช้คลื่นสัญณานเสียง Sound Wave เหมือนค้างคาวมาอ่านค่าระดับได้อย่างแม่นยำที่สุด

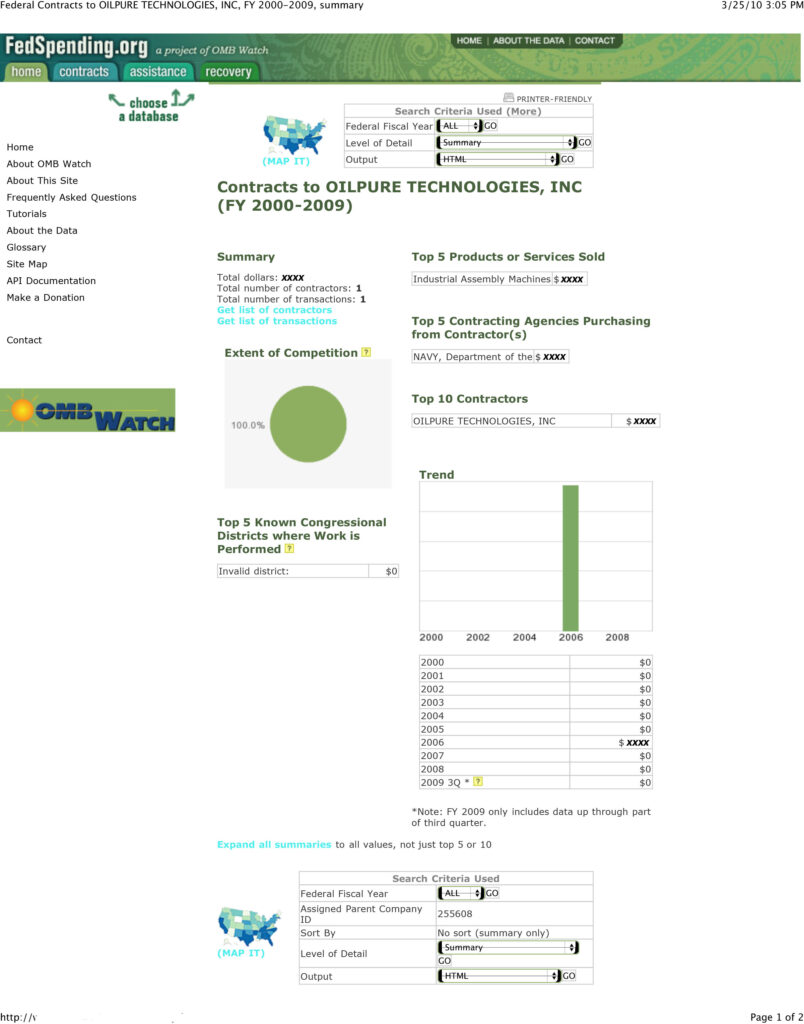

บริษัท OilPure ในอเมริกาได้มีโอกาสทำงานให้กองทัพสหรัฐ เช่น กองทัพอากาศ Black Hawk Helicopter Division ในเมือง Corpus Christi, Texas, กองทัพบก US Marine Corps ในเมือง Albany, Georgia, และ กองทัพเรือสหรัฐ US Navy Nuclear Submarine, เมือง Pearl City, Hawaii

กองทัพอากาศ Black Hawk Helicopter Division ในเมือง Corpus Christi, Texas

AST-50 Oil Recycling Machine ติดตั้งที่โรงงานผู้ผลิตชิ้นส่วน Black Hawk Helicopter ในเมือง Corpus Christi, รัฐ Texas

OilPure ทำงานให้กองทัพสหรัฐ ผ่านหน่วยงาน Pentagon ในฐานะ 3rd Tier Defense Contractor สร้างระบบ Recycle นำ้มัน Synthetic fire resistant hydraulic MIL-PREF-83282, Mobil DTE26, Mobilfluid 424 ให้กับกองทัพสหรัฐ ผู้ผลิตชิ้นส่วนที่ใช้ในเครื่องบินรบ

กองทัพบก US Marine Corps ในเมือง Albany, Georgia

SS-50 Oil Purifier ใช้ใน USMC US Marine Corps, เมือง Albany รัฐ Georgia

OilPure ทำระบบ Recycle นำ้มัน Transmission Fluid ที่ยุทธปกรณ์ รบของกองทัพถูกส่งมาซ่อมแซม ซ่อมบำรุงหลังจาก อุปกรณ์เหล่านี้ใช้ในสงคราม

กองทัพเรือสหรัฐ US Navy Nuclear Submarine, เมือง Pearl City, Hawaii US Navy, SDVT-1, ASDS

OIlPure ทำระบบ Recycle นำ้มัน Insulating oil ที่ใช้ควบคุมมอเตอร์ ในเรือดำนำ้ Nuclear Submarine เป็นนำ้มันที่ Formulate พิเศษจาก Castrol Oil มีอยู่เพียง 6 ถังในโลก กองทัพเรือจึงต้องนำมา Recycle

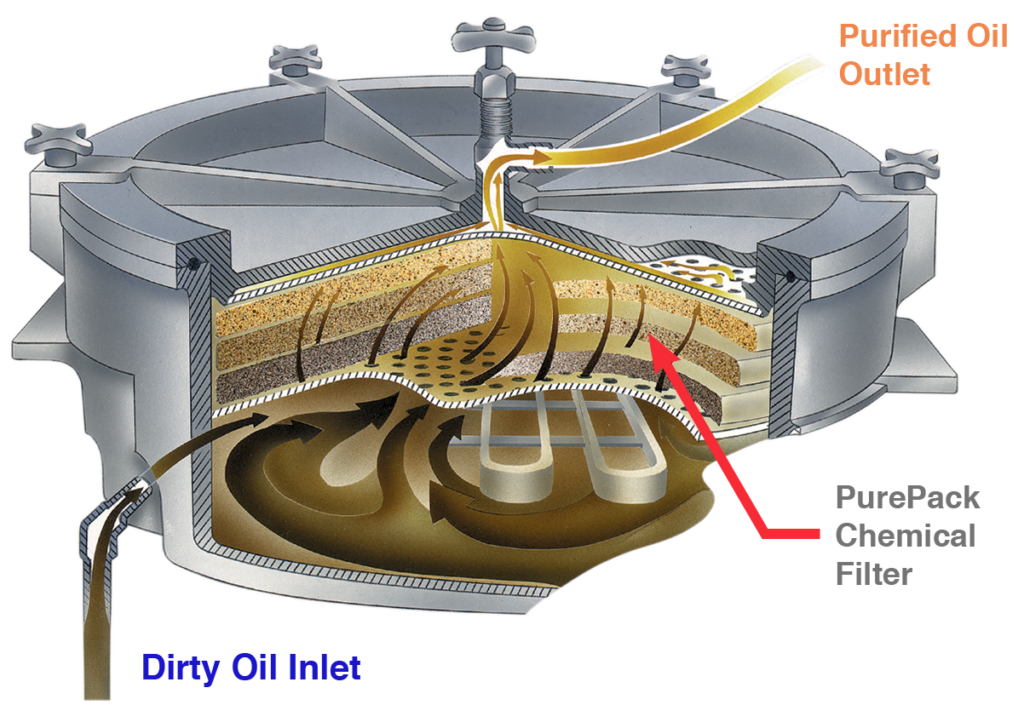

PurePack Chemical Filter Technology

การกรอง Solid Particle ของ OilPure จะไม่ใช้กระดาษพับและม้วนใส่กระป๋องมากรอง แต่ใช้ผงกรองที่ Registered Trade Name เรียกว่า PurePack มีลักษณะเหมือน ผงทราย หินภูเขาไฟ เปลือกไม้ Wooden Powder บดละเอียด ในรูปสูตรต่างๆ กันที่มีส่วนผสมสารอื่นๆ กว่า 20 ชนิด มาบดผสมรวมกัน แยกเป็นสูตร PurePack ได้กว่า 30 ชนิด ที่สามารถ Custom Made มาแยกสิ่งสกปรกต่างในเกือบทุกรูปแบบโดยใช้สูตร PurePack Formula ที่แตกต่างกันเหล่านี้ ด้วย 3 หรือ 5 PurePack Layers นี้ ในขณะที่ Conventional Filter ที่ทำจากกระดาษเป็นแบบ One Size Fit All ซึ่งไม่สามารถแยกสิ่งสกปรกต่างๆ ที่กระดาษกรองออกไม่ได้เช่น การ Absorption ของสารเคมีสกปรก Chemical Contamination ที่แทรกซึมอยู่ในนำ้มัน

New PurePack – ทำมาจากวัสดุประเภท Food Grade Biodegradable 100% Organic Non Hazardous Materials

หลักการของการกรองใน PurePack ถูกนำมาจากความคิดของหมอจีนโบราณที่ใช้ “พิษแก้พิษ” วัสดุของ PurePack มีความหยาบและ Abrasive มากคล้ายกับสิ่งสกปรกที่มีอยู่ในนำ้มัน แต่ไม่มีผลร้ายกับนำ้มันเพราะเมื่อผง PurePack ถูกเปียกด้วยนำ้มันแล้ว PurePack จะเกิดปฎิกิริยาพิเศษภายใน จับตัวเองกลายเป็น ผลึกแบบ Crystal ทันที ไม่อยู่ในสภาพผงละเอียดอีกต่อไป ในสภาวะแบบนี้ทำให้ PurePack ไม่ใช่ Filter Media ที่เป็นตัวกรองสิ่งสกปรก อย่างที่คนทั่วไปคาดไว้ ผง PurePack เป็นเพียงตัวกลางไปเปลี่ยนสถานะให้สิ่งสกปรกมาจับตัวกัน Cluster ทำให้เป็นตัวกรองสกัด สิ่งสกปรกในขนาด Micron ต่างๆ ที่จะไปดักจับ สิ่งสกปรกขนาด size เดียวกันเอง คือ PurePack ทำให้สิ่งสกปรกมันกรองตัวมันเอง Dirt filters more dirt นั้นเอง เนื่องจาก PurePack มีลักษณะเป็นผง จึงมีขนาด Surface Area มหาศาลที่มีเนื้อที่รับปริมาณของ Dirt Hold Capacity ได้มากกว่า Paper filter ทั่วไปได้ 30-40 เท่า ดังนั้น PurePack จึง ไม่มี Micron Rating หรือขนาด Beta Ratio หรือ Absolute Filtration Rating ระบุไว้ เพราะข้อมูลเหล่านี้ไม่ได้บ่งบอกขีดจำกัดความสามารถของ PurePack ที่สามารถกรองได้ทุกขนาด Micron ของความสกปรก

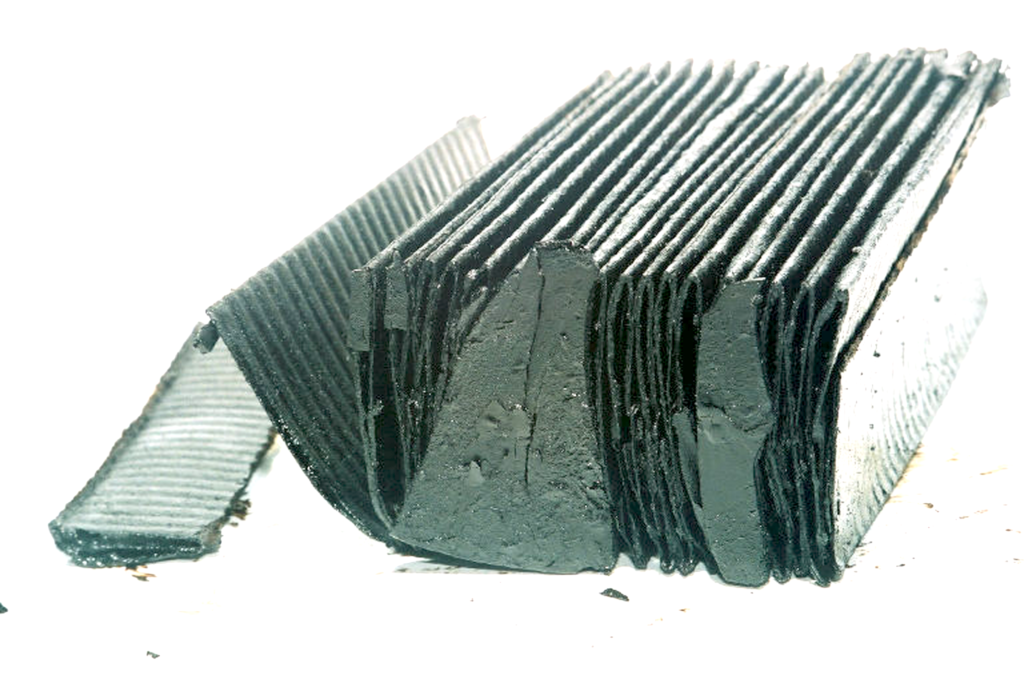

Cross Section ภายในของ PurePack

PurePack เก็บอยู่ในถุงผ้า Cotton ที่ถูกใช้งาน

ดังนั้นภายใน PurePack Filter ฝุ่นผง Dirt ขนาด 1 micron ก็จะจับ Dirt ตัวอื่นที่มีขนาดเดียวกัน เกาะตามกันไปเรื่อยๆ เช่นเดียวกับ ฝุ่นผง Dirt ขนาด 3 หรือ 10 microns ก็จะถูกดักจับจากสิ่งสกปรกในกลุ่มขนาดเดียวกัน แล้วจะสะสมเป็น ผลึก Crystal สีนำ้ตาล หนาขึ้นเรื่อยๆ ในรูปแบบของ Depth Filter ที่มี Dirt Holding Capacity สูงสามารถดักจับปริมาณสิ่งสกปรกได้มากกว่า Conventional Paper Filter

PurePack Test Video ทดสอบให้เห็นเมื่อน้ำมันสกปรกไหลผ่าน PurePack Filter Media ซึ่ง PurePack สามารถกรอง Solid Particle, Dissolved Water และ Oil Acidity ออกทำให้น้ำมันสะอาดเหมือนน้ำมันใหม่ กลิ่นไหม้จากน้ำมันสกปรกจะหายไปเพราะ กรด Oil Acidity และ Oil Oxidation ได้ถูกดูดซับออกไปแล้ว

Video tape of PurePack filtering simulation for the Before and After PurePack with dirty oil.

Water and oil oxidation are removed by PurePack.

Oil Oxidation & Sludge is trapped inside PurePack filter media.

ในผง PurePack นอกจากสามารถกรอง Solid Particle แล้ว ในระหว่างที่นำ้มันวิ่งผ่าน PurePack ยังมีคุณสมบัติดูดซึมนำ้ Dissolved Water และ กรดในนำ้มันประเภท Carboxylic Acid และ Lewis Acid ที่มีไฮโดเจนเป็นองค์ประกอบ กรด TAN (Total Acid Number) ในนำ้มันเหล่านี้เป็น Input ของสาเหตุต้นนำ้ที่ทำให้เกิด Varnish และ Oxidation By-Products ต่างๆ ที่เป็น Output ที่ปลายเหตุ ถ้าความเป็นกรดในนำ้มันยังไม่ถูกแยกออก Varnish ต่างๆ ก็จะเกิดใหม่ขึ้นเรื่อยๆ ตามมา การไปกรองหรือแยก Varnish ออกมาโดยอาศัย Low Oil Temperature Filtration หรือโดยใช้ Vanish Removal Chemical ที่เป็นสารเคมีประเภท Acid Base Ester มาล้างออก ก็จะไม่ได้แก้ปัญหา Oil Oxidation เพราะไม่ได้ไปแก้ที่ตันเหตุ ในไม่ช้า Varnish ก็เกิดขึ้นมาอีกในระบบการหล่อลื่น ในอีก 3-6 เดือนต่อมา จะสร้างปัญหาการซ่อมแซมตามมา ปัญหา Machine Reliability อย่างไม่สิ้นสุด

PurePack เป็นสาร 100% Organic ดังนั้นนำ้มันที่วิ่งผ่านจะไม่ถูกเสียดสีที่ทำให้ไฟฟ้าสถิต Electrostatic Charge เหมือน Paper filter ขนิดอื่น ที่ผลต่อเนื่องทำให้เกิด Oil Oxidation ที่ซ่อนเร้นอยู่ในนำ้มัน ซึ่งผู้ใช้ไม่รู้ตัวว่า Paper Filter ที่ใช้อยู่คือตัวการหนึ่งที่ไปแอบสร้างปัญหา Oil Oxidation อย่างต่อเนื่องในนำ้มัน

ฟิลเตอร์กระดาษที่ใช้กันส่วนใหญ่คือตัวสร้างปัญหา Oil Oxidation ในนำ้มันโดยไม่รู้ตัว

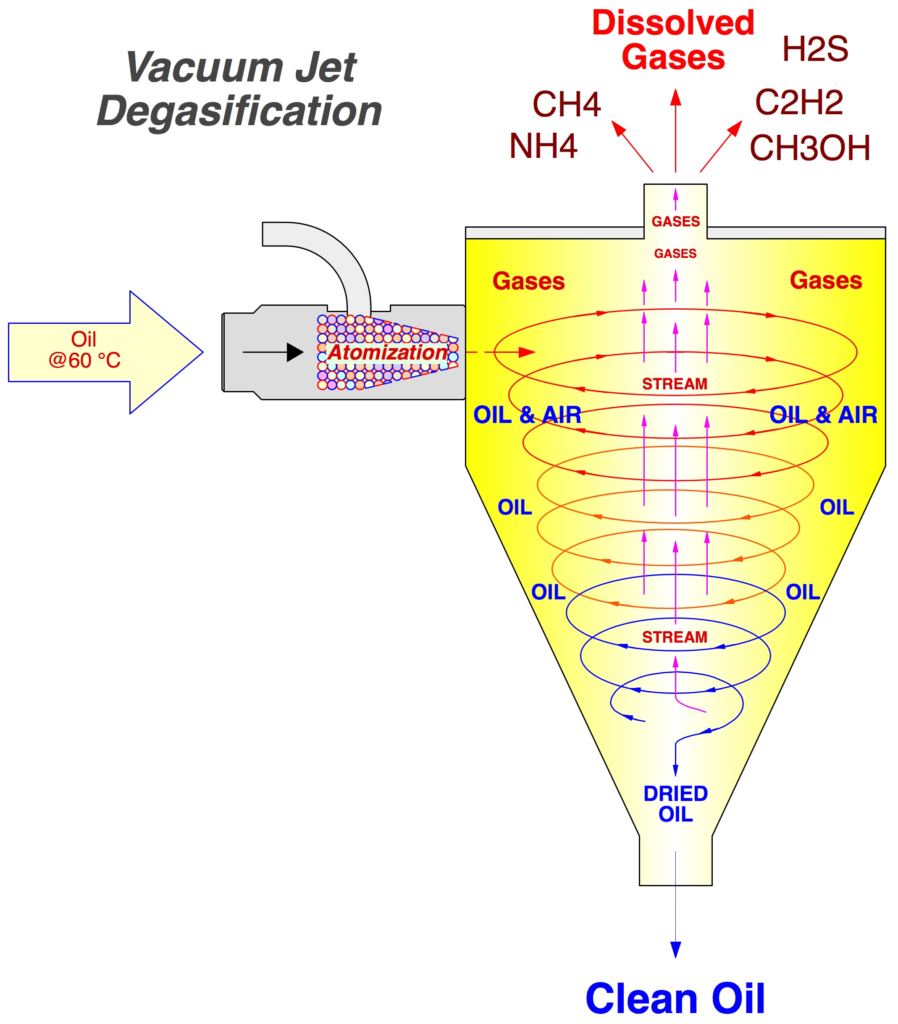

Vacuum Jet Dehydration Technology

Vacuum Jet Dehydration Technology ถูกคิดค้นโดยคุณวิชัยจากบริษัท OilPure ในอมริกามากว่า 25 ปี เนื่องจากผู้คิดค้นได้เห็นปัญหามากมายจาก Conventional Vacuum Distillation ที่ไม่ได้ตอบโจทย์ในการใช้ในอุตสาหกรรมต่างๆ จึงคิดค้นหาวิธีที่ดีกว่า ผู้คิดค้นพบความลี้ลับของความสัมพันธ์ระหว่างลมกับนำ้โดยบังเอิญ ได้ใช้เวลาศึกษา ลองผิดลองถูกเป็นเวลา 5 ปี จนตั้งเป็นทฤษฎีใหม่ของการแยกนำ้ออกจากนำ้มันได้สำเร็จ ที่ไม่ต้องใช้ Vacuum มาแยกนำ้

Vacuum Jet Technology ทำงานอย่างไร

Vacuum Jet Dehydration นี้เป็นเทคโนโลยี่ที่ใช้ลมดูดนำ้ออกจากนำ้มันนั่นเอง เป็นการแยกนำ้โดยไม่ใช้ Vacuum แต่ใช้ Pressure แรงดันแทน Vacuum ในกรรมวิธี Non Vacuum Dehydration ที่ใช้ลมในบรรยากาศโลก Atmospheric Air มา Absorb นำ้ออกจากนำ้มันที่อุณหภูมิเพียง 60 °C หลักการคือ เปลี่ยนลม Atmospheric Air ให้มาอยู่ในรูป Dissolved Air ด้วยแรงอัด Oil Pressure ที่ 70 psi ลมเหล่านี้ก็จะแทรกตัวแบบ Atomization เข้าไปในนำ้มัน ที่มีนำ้เกาะอยู่ เปรียบเสมือน ละอองสเปรย์ที่ถูกฉีดออกมาจากกระป๋องกลายเป็นละอองนำ้มันพุ่งออกมา ละอองนำ้มันก็จะแตกกระจายออกมาเป็นรูป Aerosol วิ่งกระจายออกไปทั่วในถังกรวยรูป Cyclone พิเศษที่พัฒนาโดย OilPure ส่วนนำ้ได้เปลี่ยนสถานะจากของเหลวในนำ้มัน กลายไอลอยเกาะติดกับลมในอากาศลอยตัวสูงขึ้นพุ่งออกจากนำ้มัน

ณ จุดนั้นนำ้มันมีนำ้หนักมากกว่า ก็จะแกว่งตัวหมุนตกลงมาข้างล่างโดยแรงโน้นถ่วง ในขณะที่อากาศมีคุณสมบัติที่เบากว่าก็จะลอยตัวสูงขึ้น ผ่านช่องบนของ Cyclone ระหว่างที่ลมแยกตัวออกจากนำ้มัน ลมก็จะดูดนำ้ออกจากนำ้มันทันที ในเสี้ยววินาทีนั้น นำ้จะเริ่มเปลี่ยนสถานะจากของเหลวที่ละลายอยู่ในนำ้มัน กลายเป็นไอทันที ลอยตัวเกาะตามลมที่ลอยตัวสูงขึ้น เหมือนไอนำ้ที่ลอยตัวออกมาจากกาต้มนำ้ แต่นำ้ได้กลายเป็นไอที่อุณหภูมิ 60 °C โดยไม่ถูกต้มที่จุดเดือด 100 °C ไอนำ้ลอยตัวออกมาได้เร็วมากเพราะลมที่ใช้แรงอัด มีคุณสมบัติเป็น High Velocity แม้ว่าลมนี้จะมีความชื้นสูงอยู่ก็ตามแต่จะไม่มีผลกับการดูดนำ้จากนำ้มัน เพราะโมเลกุลของนำ้ได้แตกตัวออกจากนำ้มันแล้ว ลมเพียงแตช่วยพาให้ลอยพ้นจากนำ้มันเท่านั้น นี้คือขบวนการแยกนำ้ออกจากนำ้มันที่จะไม่เคยเห็นที่ไหนมาก่อน

Vacuum Jet Dehydration ใช้ MS1 Moisture Sensor มาควบคุมขบวนการแยกนำ้ทำให้ปริมาณที่เข้ามาจากในเครื่องจำนวน 2,000 – 10,000 ppm ถูกแยกภายในครื่องด้วยวิธี Multiple Pass Dehydration จนปริมาณนำ้ลดลงเหลือ 10-50 ppm ก่อน Dried Oil ไหลออกจากเครื่อง Vacuum Jet Dehydrator

MS1 Moisture Sensor จะเป็นตัวควบคุมให้ปริมาณ นำ้ถูกแยกออกจาก 2,000 – 10,000 ppm ลดลงเหลือ 50-100 ppm ก่อนที่จะ Discharge นำ้มันที่แห้งแล้วออกจากเครื่อง Vacuum Jet Dehydrator

นำ้ในนำ้มันถูกเปลี่ยนสภาวะให้เป็นไออุณหภูมิตำ่ที่ 60 °C ประหยัดพลังงานที่ให้ความร้อน สำหรับขบวนการแยกนำ้จากนำ้มัน

สารประเภท Dissolved Gases เช่น CH3OH Methanol ใน Biodiesel, CH4 Methane, C2H2 Acetylene, H2S Hydrogen Sulfide, NH4 Ammonia, CO2 Carbon Dioxide etc. ก็จะถูกขยายแตกตัวออกมาพร้อมกับไอนำ้จาก Vacuum Jet อีกด้วย เช่นเดียวกันกับ Ammonia NH4 ในนำ้มัน Refrigeration oil สามารถถูก Degassing Ammonia ด้วย Vacuum Jet

Dissolved Gases เหล่านี้เป็นตัวหนึ่งที่ทำให้เกิดปฎิกิริยา Oxidation ภายในอย่างซ้อนเร้น และเกิดมาจากการหมักหมมใน Hydrocarbon ซึ่งในนำ้มันจะเกิดซ่อนอยู่ในรูปของ Dissolved Gases ที่เป็นสารไวไฟสารระเหยออกจากนำ้มันได้ เกิด Corona Ring เมื่อถูกความร้อน จุดติดระเบิดได้ถ้าอุณหภูมิของนำ้มันเพิ่มชึ้นที่ 200 °C ที่เป็นจุด Flash Point เหตุการณ์นี้อธิบายได้จากการระเบิดของ Transformer ที่ติดตั้งข้างถนนหน้าบ้าน เมื่อกระแสไฟฟ้าถูกใช้อย่าง Overload

- คุณสมบัติพิเศษที่ทำให้ Vacuum Jet Dehydration Technology เหนือกว่า Conventional Vacuum Distillation หลายด้าน อธิบายได้ดังต่อไปนี้

- Vacuum Jet สามารถแยกนำ้ออกจากนำ้มันเกียร์เหนียวสุดขนาด ISO Grade 680 Viscosity ที่อุณหภูมิ 60 °C ในขณะที่ Vacuum Distillation แยกนำ้ได้สูงสุดจาก Viscosity ISO 220 Grade เท่านั้น ที่ Grade 220 นำ้ก็แทบจะไม่ออกแล้วแถมยังต้อง Heat นำ้มันที่อุณหภูมิ 75-80 °C ที่เรียกว่าสูงมาก จะไปมีผลทำลายทำให้เกิด Oil Oxidation ตามมา

- ถ้านำ้ ในนำ้มันมีมากกว่า 3% (30,000 ppm) Vacuum Distillation จะมีปัญหาเกิดฟอง Foaming สูงเกินปรกติใน Vacuum Chamber ฟองอากาศก็จะเล็ดลอดเข้าไปใน Vacuum Pump และ Condenser ทำให้เกิดความเสียหาย และ Shut down ดังนั้น Vacuum Switch ก็จะปรับลดค่า Vacuum จาก 21-24 Inch/Hg ลงมาเรื่อยๆ ถึง 16-18 inch/ Hg เมื่อ Vacuum ลดตำ่กว่า 20 inch/ Hg นำ้ก็จะไม่ถูกดึงออกจากนำ้มันลงมา หรือแทบจะไม่ออกเลย แต่ปัญหาเรื่องฟองหรือ Foaming จะไม่มีผลกับ Vacuum Jet เลยเพราะใช้ลมเป็นตัวแยกนำ้อยู่แล้ว และไม่มีอุปกรณ์ Vacuum Pump ใช้ในเครื่อง Vacuum Jet อีกด้วย

- Vacuum Jet มีคุณสมบัติเป็นตัว Degasification อีกด้วย ถ้าในนำ้มันมีสารประเภท Dissolved Gases เช่น CH3OH Methanol ใน Biodiesel, CH4 Methane, C2H2 Acetylene และ H2S Hydrogen Sulfide ใน Transformer oil Vacuum Jet ก็จะบีบก๊าซให้ขยายตัวแตกออกมาพร้อมกับไอนำ้อีกด้วยเพราะสารเหล่านี้มี Affinity ใกล้เคียงกับนำ้ ถูกอัดขยายตัวให้แตกออกจากนำ้มันได้ง่ายพร้อมกับนำ้ Vacuum Jet Dehydration จึงมีสามารถแยก สารเหล่านี้ที่เป็นอันตรายออกจากนำ้มันได้

- ในขณะที่ Vacuum Distillation จะเกิดปัญหาขึ้นเมื่อสารอันตรายเหล่านี้อยู่ในนำ้มัน Gases เหล่านี้จะถูก Vacuum ดูดออกวิ่งผ่าน Vacuum Pump และ Condenser เป็นสาเหตุที่ทำให้เกิดความเสียหาย Premature Failure กับ Vacuum Pump และ Condenser อุปกรณ์อายุสั้น ซ่อมบ่อย

- Vacuum Jet เป็นเครื่องจักรแบบ Low หรือ No Maintenance ใช้เกียร์ปั้มเป็นอุปกรณ์สร้าง Oil Pressure มีอายุ MTBF (Mean Time Between Failure) ถึง 5 ปีกว่า ถูกสร้างให้วิ่งใช้งานตลอดเวลา 24 ชม 365 วันต่อปี แบบ Non Stop Vacuum Jet ยังมีระบบล้างตัวหัวลม Eductor ล้างเอง Self cleaning แบบอัตโนมัติทุกๆ 20 cycles ทำให้ระบบในท่อจะไม่มีการอุดตัน ที่ไม่มีความจำเป็นที่จะต้องมาทำความสะอาด มาบำรุงรักษา

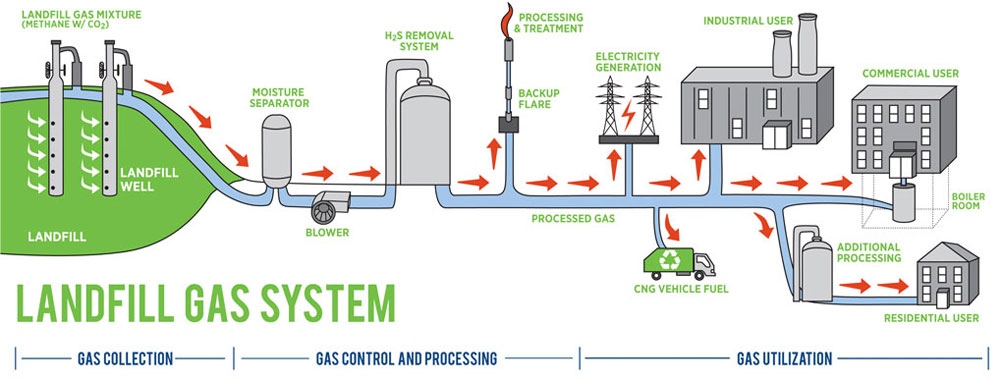

Vacuum Jet Degasification Technology

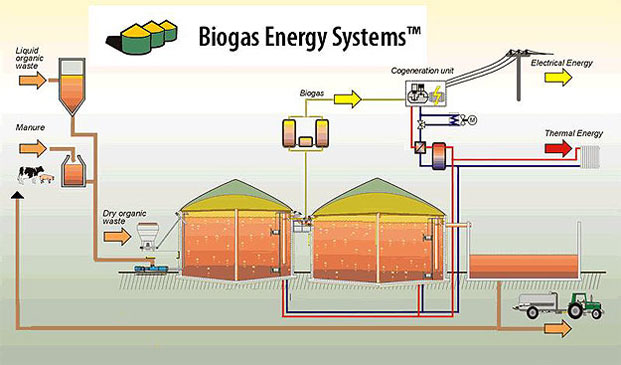

Vacuum Jet Degasification ยังสามารถมาใช้ Degassing แยก CH4 Methane, H2S Hydrogen Sulfide gases (Low Molecular Weight Gases) จาก Diesel Engine Oil ที่ใช้ใน Gas Turbine Generator พวก Caterpillar, Cummins, GE, Jenbacher Diesel Engine จากโรงานผลิตไฟฟ้าจากโรง Biogas และโรงขยะ Landfill H2S จะทำปฎิกิริยาโดยตรงกับ Base Oil ไปเพิ่มความเป็นกรด TAN (Total Acid Number) ในนำ้มัน ซึ่งมีผลไปลด Deplete ค่า TBN (Total Base Number) ใน TBN Additive

CH4, H2S, CO2 Gases ที่มาจากการหมักหมม decompose ของขยะ มาผสมกับขี้ฝุ่น Silicon ทำให้เกิดสิ่งสกปรกที่เรียกว่า Siloxane เข้ามาติดอยู่ในนำ้มันหล่อลื่น Siloxane นี้มีขนาดเล็กมากตั้งแต่ 0.5-3 microns มีลักษณะ Abrasive และ High Hardness Value จะไปทำให้เกิดการสึกหรอ Excessive Wear มหาศาลสร้างความเสียหายให้กับเครื่องดีเซล Gases เหล่านี้เป็นต้นนำ้ของปัญหา ติดลอยมาจากการ Decompose ของขยะและ Biogas

วิธีแก้ปัญหานี้คือ ต้อง Degassing แยกปริมาณ CH4, H2S Gases ออกจาก Engine Oil ด้วย Vacuum Jet Degasification แล้วกรอง Siloxane ออกด้วย PurePack Filter ที่สามารถแยก Solid Particle ได้ในระดับ 1-3 microns และอาจจะต้องใช้ TC-8 OilPure High Speed Centrifuge แยก Sludge ที่เป็น Oxidation By-Products ของ Excessive TBN Additive ออกเพื่อป้องกันการอุดตันของ Oil Filter จาก Sludge นี้

Vacuum Jet สามารถแยก Gas เหล่านี้ออกจากนำ้มัน:

- CH4 Methane

- C2H2 Acetylene

- NH4 Ammonia

- C6H6 Benzene

- C5H12 Pentane

- C3H8 Propane

- H2S Hydrogen Sulfide

- CO2 Carbon Dioxide

- C2H4 Ethylene

- C3H6 Propylene

- HCL Hydrogen Chloride

- CH3OH Methanol

Dissolved Gases เหล่านี้ถึงจะมีปริมาณไม่มาก แต่ก็เป็นเหตุผลที่ทำให้ Conventional Vacuum Distillation พังและซ่อมบำรุงบ่อยๆ Premature failure เพราะเกิด Internal corrosion ภายใน Vacuum Pump และ Condenser ที่ผู้ใช้ไม่รู้เลยว่าสาเหตุเกิดมาจาก Hazardous Dissolved Gases นี้

เนื่องจาก Siloxane มีขนาด 1-3 microns เล็กมาก OEM Filter ดีๆ มีขนาดกรองได้เพียง 50 microns จึงไม่สามารถกรอง Siloxane ออกได้ ดังนั้นบริษัทนำ้มันจึงเพิ่มปริมาณ TBN Additive เป็น 10-14 point เพื่อให้ Siloxane ถูกละลาย Disperse และ Dissolved เข้าไปในนำ้มันเช่นเดียวกับ Carbon Black แต่ก็ไม่ใช่วิธีแก้ปัญหานี้

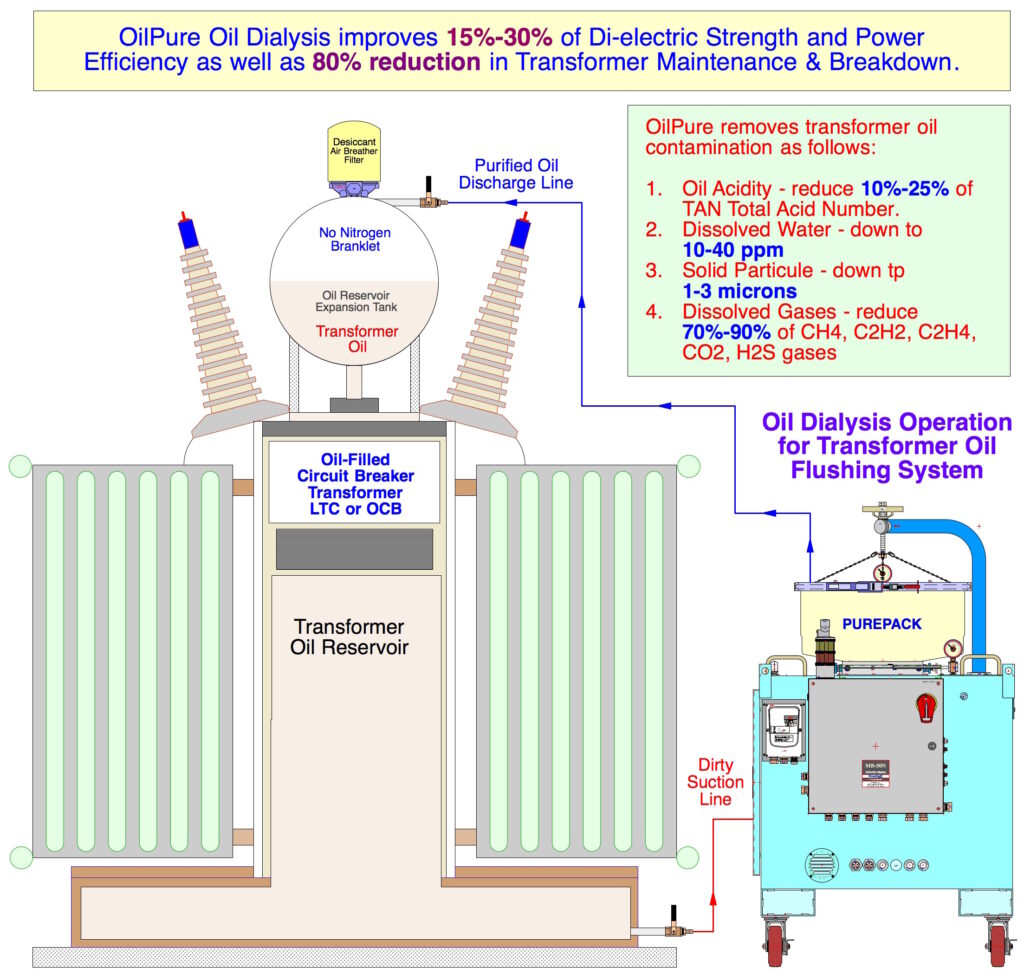

Degasification of CH4, C2H2, C2H4, CO2, H2S Gases from Sub Station Transformers

Sub Station Transformer ประเภท TLT (Transmission Line Transformer) หรือ OCB (Oil Filled Circuit Breaker) หรือ LTC (Load Tap Changer) in Power Transformer ที่เป็นทั้ง Distribution Transformer มีถ้งนำ้มันขนาดเล็กระหว่าง 500-2,000 ลืตร และ Power Transformer มีถังนำ้มันขนาดใหญ่ระหว่าง 15,000-30,000 ลืตร มีปัญหา Contamination อย่างมากมายดังนี้:

- Dissolved Water ที่มีมากว่า 50 ppm มีผลไปลดค่า Dielectric Strength และค่า IFT Interfacial Tension

- Dissolved Gases เช่น CH4 Methane, H2S Hydrogen Sulfide gases, CO2 Carbon Dioxide มีผลทำให้เกิด Corrosion และการระเบิดของ Transformer เมื่อปริมาณการใช้กระแสไฟสูงในช่วง Peak Hour

- TAN Total Acid Number มีผลโดยตรงที่ไปลดค่า Dielectric Strength

- Minute Solid Particle ขนาดเล็กตั้งแต่ 1-3 microns ที่มาก Copper, Iron และ Cellulose ที่บุบสลายกลายเป็นสารพวก Polymeric มีผลที่ไปลดค่า Dielectric Strength

Vacuum Jet Degasification สามารถแยก Corrosive Dissolved Gases เหล่านี้ออกจาก Transformer Oil เพื่อเพิ่มค่า 15%-30% ของ Di-electric Strength และลด 80% ของต้นทุนความเสียหายจาก Transformer Maintenance Breakdown

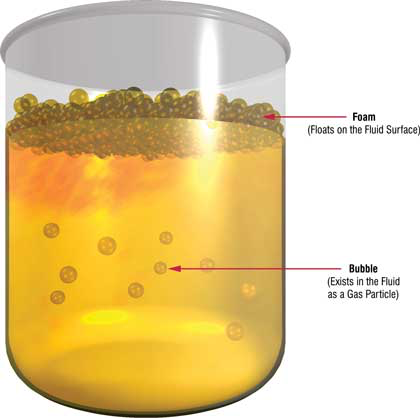

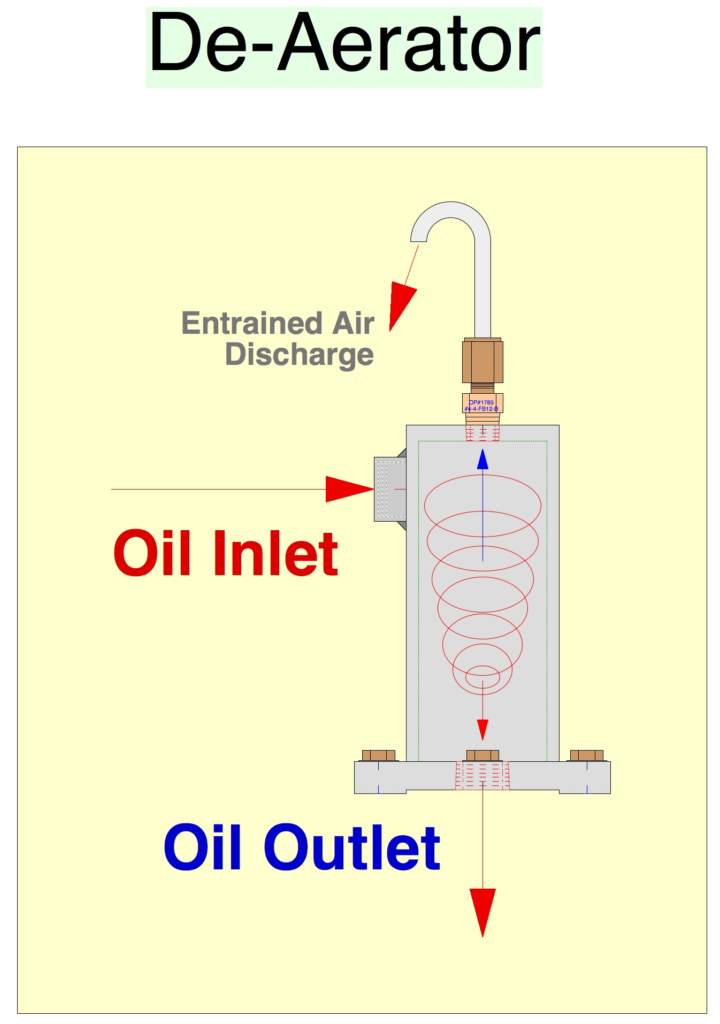

Dissolved Gases – v.s.- Entrained Air – v.s.- Air Bubble Removal from Oil

Vacuum Jet Degasification สามารถแยก Dissolved Gases ที่มีขนาดเล็กมากมองไม่เห็นด้วยตาเปล่า ที่ถูกอัด Compressed ซ่อนรูปอยู่ในนำ้มัน ให้ขยายแตกตัวออกมาจากนำ้มันได้ ในขณะที่ OilPure De-Aerator ใช้แยก Entrained Air & Air Bubble ฟองอากาศเม็ดใหญ่ ที่มีขนาดใหญ่มองเห็นด้วยตาเปล่า ที่ลอยอยู่ในนำ้มัน ด้วยการบีบด้วยแรงดันใช้ Pressure Drop ให้ลงมาเป็น ศูนย์ ทำให้ฟองอากาศขยายตัวใหญ่ขึ้น ลอยตัวออกมาอยู่ในถังนำ้มันให้เห็น สภาพการณ์แบบนี้เกิดขึ้นโดยอาศัยหลักการของ Bernoulli Principle ด้วยการลด Cross Sectional Area และ เพิ่ม Velocity of Gas

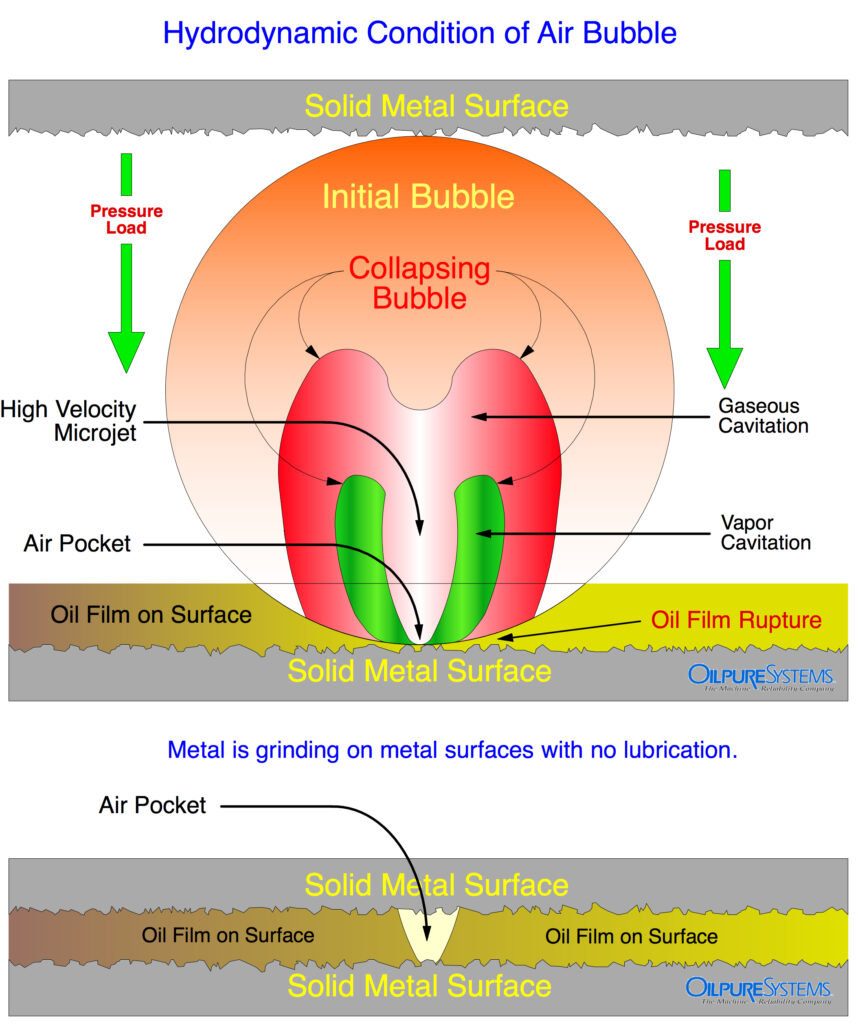

ฟองอากาศถูกบีบ ทำให้ปริมาตรของอากาศหดตัวลงจากฟองลงมาเป็น Gas ในช่วงแรก จากนั้นก็ลดขนาดลงมาเป็น ไอ Vapor ทำให้เกิดหลุมอากาศ Microjet ขนาดเล็กอย่างรวดเร็ว แบบ High Velocity ที่จุดตำ่สุดของฟองกาศจะเป็นช่วงว่างที่ดีด Oil Film บนผิวโลหะออก ทำให้โลหะสัมผัสกับโลหะ ไม่มี Oil Film จับตัวอยู่ตรงกลาง จึงเกิดการสึกหรอขึ้นแบบไม่มีการหล่อลื่นเกิดขึ้นที่จุด Microjet เป็นหลุมอากาศหรือ Air Pocket

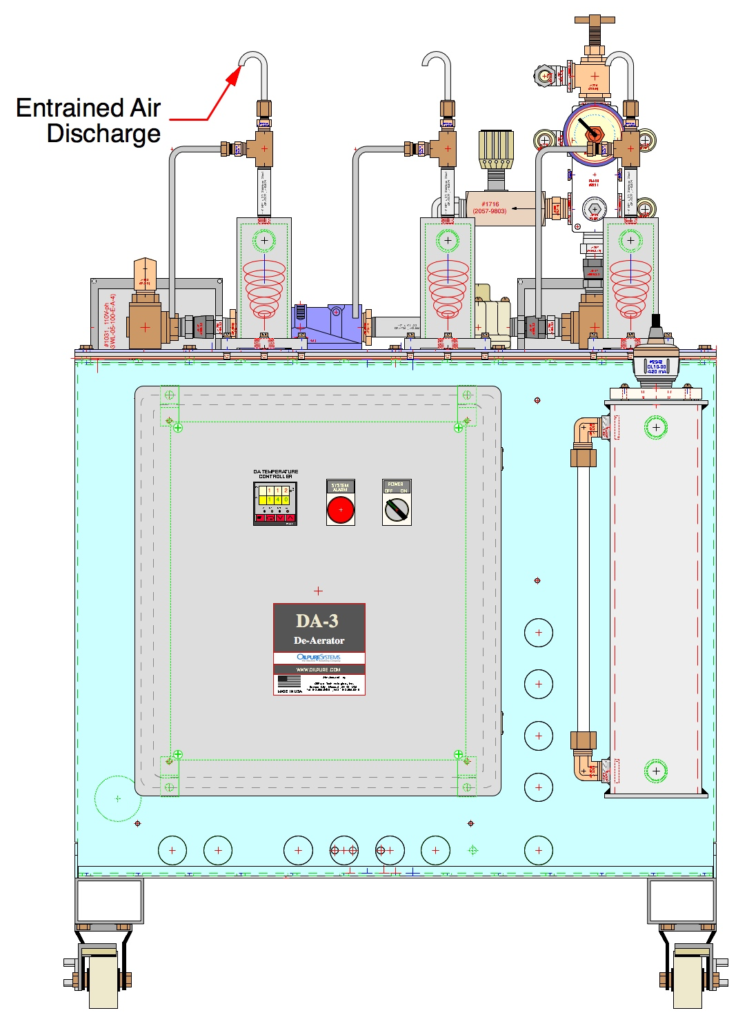

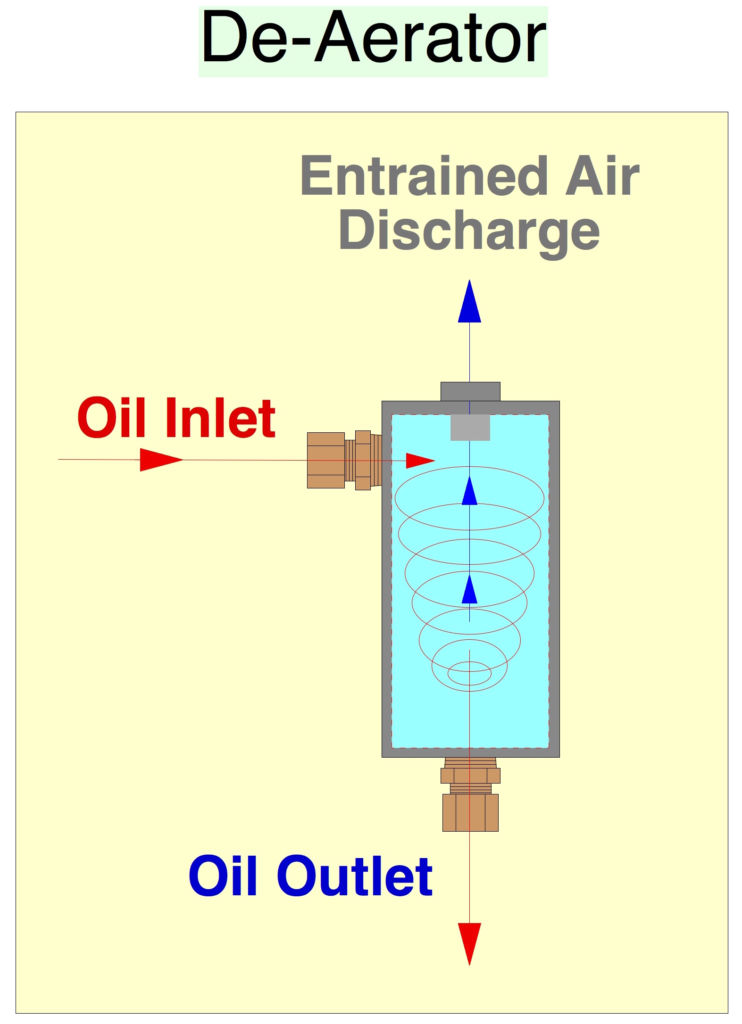

De-Aerator

DA-3 De-Aerator จาก OilPure สามารถแยกฟองอากาศ Entrained Air & Air Bubble ออกจากนำ้มัน ฟองอากาศในนำ้มันจะไป Breakdown ผิว Oil Film ที่เกาะบนผิวโลหะในระหว่างการหล่อลื่น แรงตึงผิว Surface Tension และ Interfacial Tension (IFT) จะลดน้อยลงบน Oil Film ทำให้ Oil Film ไม่เกาะบนผิวโลหะ โมเลกุลของนำ้มันจะถูกไล่ออก Repel ออกในขณะที่เครื่องจักรเคลื่อนไหว ผิวโลหะเกิดการเสียดสีกันโดยตรง ทำให้เกิดความร้อน การสึกกรอนและความเสียหายกับเครื่อง เปรียบเสมือนวิ่งแห้งไม่มีนำ้มันไปหล่อลื่น เวลาเกิดฟองเหล่านี้ในนำ้มัน

How De-Aerator removes Entrained Air from oil.

DA-3 De-Aerator Unit from OilPure is good to remove Entrained Air & Air Bubble from oil reservoir size up to 4,000 liters.

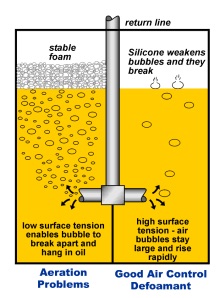

วิธีการแก้ปัญหาของ Dissolved Gases จะแตกต่างกันคนละวิธีกับปัญหา Entrained Air เพราะคุณลักษณะของฟอง Foaming Characteristic แตกต่างกันมาก ยิ่งถ้า Entrained Air สะสมกลายมาเป็น Air Bubble ขนาดใหญ่เป็นก้อนฟองอากาศด้วยเงื่อนไงที่อยู่ในนำ้มันแบบ Stable Foam ที่ทำให้เกิด Defective Base Oil ได้แล้ว ปัญหา Air Bubble ขนาดใหญ่นี้แทบจะแก้ไม่ได้ ถึงแม้จะเติม Anti Foaming Additive ลงไปอีกก็ตาม นอกจากจะเปลี่ยน Base oil จากแหล่งอื่นที่มีคุณภาพดีกว่า

Dissolved Gases VS Entrained Air VS Air Bubble ฟองอากาศเหล่านี้แตกต่างกันอย่างไร

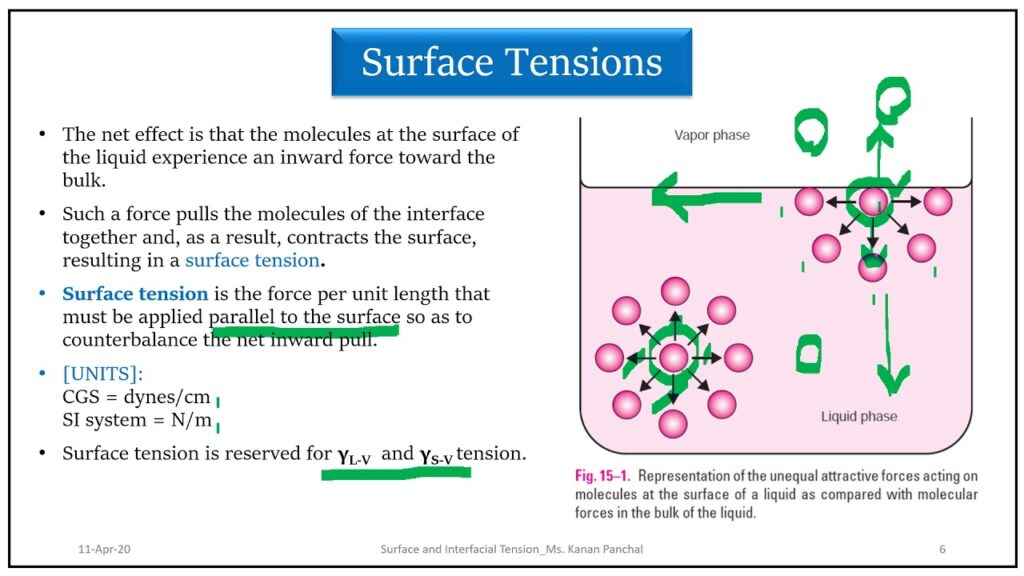

- หลักการเกิดฟองอากาศในรูปแบบต่างๆ นี้มีพื้นฐานมาจากแรงตืงผิว 2 ประเภท โดยอธิบายอย่างง่ายๆ ดังนี้

- Surface Tension คือแรงตึงผิวระหว่างผิวฟิล์มโมเกุลของนำ้มันที่ยึดติดกับผิวโลหะหรือภาชนะที่นำ้มันเกาะอยู่ แรงนี้อธิบายที่ว่า เราไม่สามารถใช้ผ้าเช็ดนำ้มันออกจากมือหรือผิวโลหะให้สะอาดหมดจดได้ เมื่อเช็ดแล้วมือก็ยังลื่นอยู่เพราะ แรงตึงผิวของโมเลกุลนำ้มัน ยึดฟิล์มนำ้มันให้เกาะอยู่บนมือ เช็ดออกไม่หมด ดังนั้นเราจึงต้องใช้สบู่ล้างมือเพื่อให้ผิวฟิล์มนำ้มันหลุดออกจากมือ ใช้เชิงวิทยาศาสตร์คือ สบู่ทำหน้าที่เป็น Surfactant ไป Break Down Surface Tension ไปลดแรงตึงผิวทำให้ฟิล์มนำ้มันหลุดออกและ ถูกชะล้างออกไปด้วยนำ้หลังใช้สบู่นั้นเอง

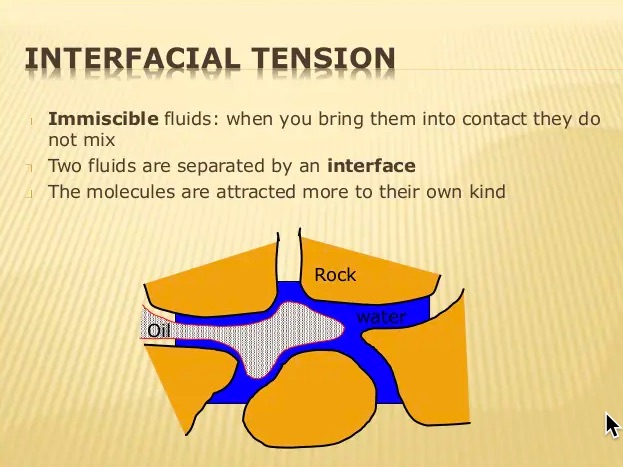

- Interfacial Tension (IFT) คือแรงตึงผิวระหว่างโมเลกุลในนำ้มัน แรงดึงนี้จะยึดให้แต่ละโมเลกุลจับกันเอง ทำให้นำ้มันจับตัวเป็นของไหลไม่เป็นฟองได้ง่ายๆ เมื่อ Interfacial Tension ลดลง แรงดึงผิวระหว่างโมเลกุลในนำ้มันจะน้อยลงตามมา ทำให้อากาศที่อยู่ติดกับนำ้มันหลุดเข้ามาจับเป็นลูกขึ้นมา ทำให้เห็นเป็นเม็ดฟองอากาศที่มีขนาดแตกต่างกันขึ้นอยู่การเคลื่อนไหว การเขย่า Agitation และอุณหภูมิของนำ้มัน ผสมกันซึ่งขนาดของเม็ดฟองอากาศ จะขึ้นอยู่กันขยายตัวของอากาศที่มีฟิล์มของนำ้มันลอบล้อมอยู่ตามกฎของ Boyle’s Law ที่เป็นการปรับเปลี่ยนของ Kinetic Energy ของอากาศและนำ้มัน นั่นเอง

- Dissolved Gases

Dissolved Gases คือเม็ดฟองอากาศที่มีขนาดเล็กมากละลาย Soluble ในรูปของ Emulsion อยู่ในำ้มัน Dissolved Gases ถูกอัดตัว Compressed และขยายตัว Decompressed ออกได้ด้วยแรงดันและความร้อนในนำ้มัน Dissolved Gases นี้เมื่อละลายอยู่มักจะไม่มีผลโดยตรงกับขบวนการหล่อลื่นถ้ายังอยู่ในสารละลายที่มองไม่เห็นเป็นฟอง แต่เนื่องจากนำ้มันเป็นของไหล Fluid มีการเคลื่อนไหวตลอดเวลาในเครืองจักร ทำให้ Dissolved Gases เหล่านี้มีการหดตัว และขยายตัว อยู่ตลอดเวลา ทำให้ Dissolved Gases กลายมาเป็นเม็ดฟองกาศขนาดใหญ่ขึ้นเรื่อยๆ ที่เริ่มมองเห็นด้วยตา เมื่อเม็ดฟองกาศใหญ่ขึ้นจะไปมีผลไปลด Surface Tension ของผิวโมเลกุลของนำ้มันกับผิวโลหะในระหว่างการหล่อลื่น ทำให้เครื่องจักรเสียหายได้ทันที

Dissolved Gases

ดังนั้น Anti Foaming Additive จึงถูกนำมาใช้ผสมในนำ้มันเพื่อควบคุมแรงตึงผิวทั้ง Surface Tension และ Interfacial Tension (IFT) ไม่ให้เกิดฟองอากาศได้ง่ายๆ ฟองอากาศเมื่อเกิดขึ้นก็จะหายไปอย่างรวดเร็ว สาร Anti Foaming Additive นี้ส่วนใหญ่ทำมาจากสารประเภท Silicone ที่มีอ่อนไหว Sensitive มากกับ Oxidation ที่เกิดในนำ้มันทำให้บุบสลาย Depleted ได้ง่ายและรวดเร็วกว่า Oil Additives ประเภทอื่น

สาเหตุทั่วไปในขั้นแรกของการเกิด Excessive Stable Foam มาจาก Contamination เช่น Water และ Oxidation หรือความเป็นกรดสูงในนำ้มัน เพราะ Contamination เหล่านี้จะไปลดแรงตึงผิวทั้งสองชนิดในนำ้มัน

Dissolved Gases เหล่านี้สามารถใช้ Vacuum Jet Degasification มาแยกออกจากนำ้มันได้

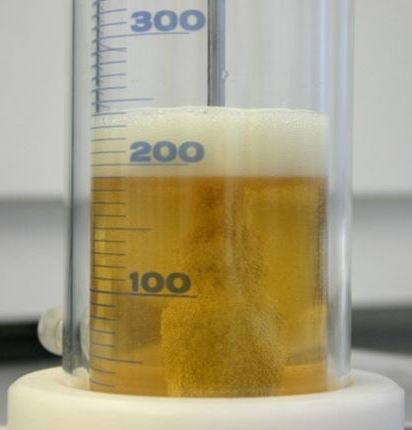

2. Entrained Air

Entrained Air คือเม็ดฟองอากาศที่มีขนาดใหญ่ขึ้น ถูกขยายตัวมาจาก Dissolved Gases และการเขย่า Agitation ของนำ้มัน Entrained Air จะมองเห็นได้อย่างขัดเจนในรูปขนาดต่างๆ กันทั้งบนและล่างของนำ้มัน ในบางส่วนฟองกาศจะเริ่มลอยตัวอยู่บนถังของนำ้มัน แล้วมีแนวโน้มที่ฟองจะค่อยๆ แตกตัวหายไปเรียกว่า Tendency Foam ภายในเวลาไม่เกิน 5 นาทีจึงจะเรียกว่าอยู่ในข่ายปกติ

Entrained Air

สาเหตุทั่วไปในขั้นแรกของการเกิด Entrained Air มาจาก Contamination เช่น Water และ Oxidation หรือความเป็นกรดสูงในนำ้มัน เพราะ Contamination เหล่านี้จะไปลดแรงตึงผิวทั้งสองชนิดในนำ้มันทีทำให้เกิดฟอง

Entrained Air สามารถใช้ DA-3 De-Aerator แยกฟองออกจากนำ้มันได้ แล้วเติมสารปรุงแต่ง Anti Foaming Additive ที่มักทำจากสารประเภท Silicone มาช่วยควบคุมแรงตึงผิวให้อยู่ในระดับ Tendency Foam แต่ต้องทำเมื่อนำ้มันมีความสะอาดสูงสุดเท่านั้น จะเติมสาร Additive ลงในนำ้มันสกปรกไม่ได้ จะเกิด Backfire ของ Oxidation ทันที

ถ้า Tendency Foam หายไปช้ามากแล้วยังคงจับตัวกันเป็นก้อนฟองอยู่เรียกว่า Stable Foam อันนี้เป็นอันตรายกับเครื่องจักร

3. Air Bubble

Air Bubble คือเม็ดฟองอากาศที่มีขนาดใหญ่กว่าธรรมดา อาจมาจากการขยายตัวมาจาก Dissolved Gases และ Entrained Air การเขย่า Agitation ของนำ้มันในเครื่องจักรเป็นเวลายาวนาน และ สารปรุงแต่ง Anti Foaming Additive เริ่มต้นในนำ้มันบุบสลาย Depleted ไปแล้ว เม็ดฟองอากาศใหญ่นี้จะไม่หายไปง่ายๆ แต่จะจับตัวเป็นฟอง Air Bubble อยู่แบบยาวนานที่เรียกว่า Stable Foam ฟองประเภทนี้จะไม่แตกตัวและจะขยายตัวถึงกับทะลักออกมาจากฝาถังของ Oil Reservoir ในกรณีนี้การเกิดฟองเป็นปัญหาใหญ่กับเครื่องจักร

Air Bubble สามารถใช้ DA-3 De-Aerator แยกฟองออกจากนำ้มันได้ แล้วเติมสารปรุงแต่ง Anti Foaming Additive ช่วย

ยกเว้นในกรณีของ Air Bubble แบบ Stable Foam เป็นปัญหาใหญ่ที่มีต้นนำ้อยู่ที่กระบวนการผลิต ที่มีปัญหามาจาก Defective Base Oil DA-3 De-Aerator อาจเพียงช่วยแก้ปัญหาให้แค่ทุเลาลง แม้จะเติมสารปรุงแต่ง Anti Foaming Additive ปัญหา Air Bubble อาจจะยังไม่หายไปจากระบบการหล่อลื่น

- ปัญหาฟองอากาศเหล่า นี้เกิดขึ้นได้จาก 6 สาเหตุใหญ่ดังนี้:

- มีสิ่งสกปรก Oil Contamination เช่น Dissolved Water และ Oxidation พร้อมกับ Over Heated Oil เป็นเวลายาวนาน สิ่งเหล่านี้จะไปลดแรงตึงผิวทั้งสองในนำ้มัน ทำให้นำ้มันเกิดฟองในรูปแบบต่างๆ กัน

- สารปรุงแต่ง Anti Foaming Additive เริ่มต้นในนำ้มันเริ่มบุบสลาย Depleted ไปแล้ว มีปริมาณไม่เพียงพอกับการควบคุมแรงตึงผิวทั้งสองในนำ้มัน ทำให้นำ้มันเกิดฟอง ข้อ 2 นี้มักจะมีผลต่อเนื่องมาจากข้อ 1

- มีสารแปลกปลอมหลุดลอดเข้าไปในถังนำ้มันโดยเฉพาะสารพวก Surfactant จำนวนมาก ก็จะสามารถทำให้เกิดฟองอากาศในนำ้มันได้ง่ายๆ

- การ Machine Design ของท่อนำ้มันหล่อลื่นจากผู้ผลิตเครื่องจักร OEM มีท่อนำ้มันที่โค้งงอ หักมุม 90° จำนวนมาก เป็นการ Design ที่ไม่เข้าใจศาสตร์ Tribology ตามทฤษฎีของ Lamella Theory การหักมุมของ Fluid Flow ทำให้เกิดการหมุนกลับของ Flow เกิด Dead Zone ในท่อนำ้มัน เกิด Excessive heat ตามมา เกิด Entrained Air ทำให้เป็นปัญหาที่เข้าใจกันแบบ Pump Cavity ปั้มมีเสียงดังเนื่องจากมีอากาศเข้าไป Poor OEM Design แบบนี้เป็นสาเหตุหนึ่งที่ทำให้เกิด Air Foaming ซึ่งปัญหานี้เราสามารถป้องกันได้ในระดับหนึ่ง

- นำ้มัน Base Oil จากต้นนำ้จากโรงกลั่นมีปัญหาในกระบวนการควบคุม Quality Control แบบเป็นครั้งคราว ที่ทำให้ Base Oil มีปัญหาในการผสมแบบไม่ยอมรวมตัวไม่ Homogeneous กันเกิดปัญหา Incompatibility การรวมตัวกับกลุ่ม Oil Additives ที่มาผสมทำให้เกิดเป็นสีไขขาวๆ ในนำ้มัน คือว่า Additives ไม่ยอมรวมตัวกันเป็นเนื้อเดียวกัน วิธีแก้ขัดชั่วคราวของบริษัทผู้ผลิตนำ้มันหล่อลื่น มักจะเติมสาร Dispersant Additive เป็นตัวกระตุ้นให้ Additives อื่นๆ ยอมรวมตัวเป็นเนื้อเดียวกับ Base Oil แล้วกลับมาใส Homogeneous เหมือนนำ้มันใหม่ของจริง ปัญหานี้ส่วนใหญ่จะเกิดกับ Group 2 Base Oil ที่ไม่ชอบรวมตัวกับ Additives ที่ไม่ใช่ประเภทใช้ได้กับ Group 2 เท่านั้น ดังนั้นจึงเป็นการ Masking the problem เหมือนเอาพลาสเตอร์ปิดแผลหยุดเลือดไว้ชั่วคราว

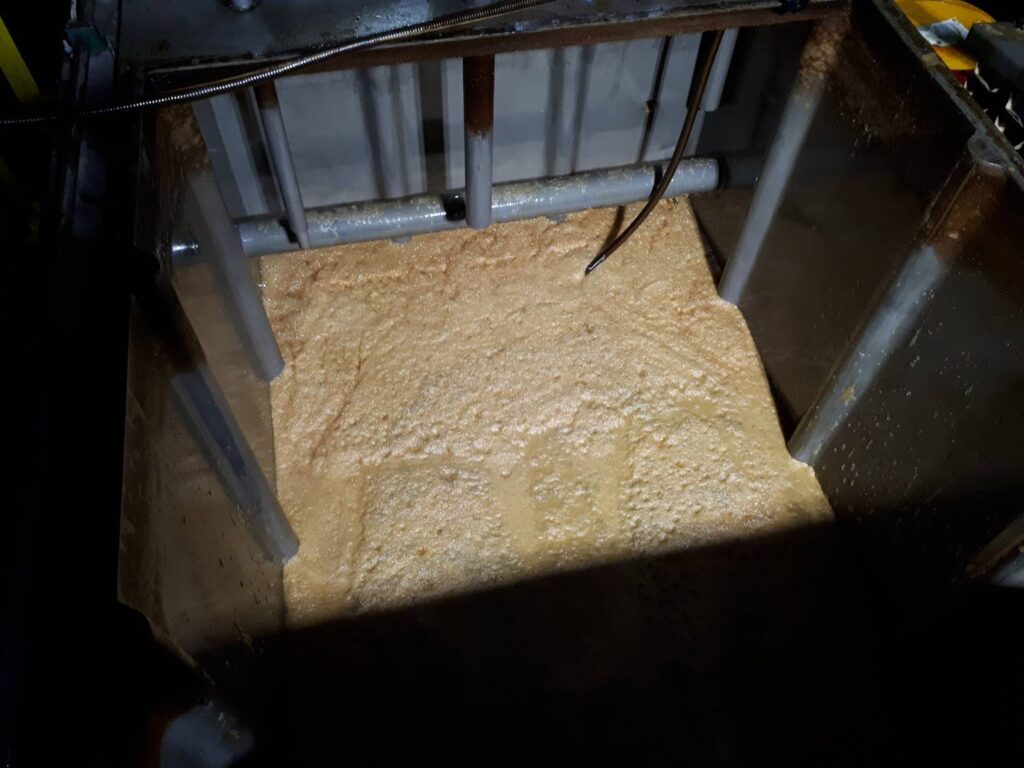

- นำ้มัน Base Oil จากต้นนำ้จากโรงกลั่นมีปัญหาในกระบวนการควบคุม Quality Control แบบรุนแรง เสียทั้ง Lot ของการผลิต บริษัทผู้ผลิตนำ้มันหล่อลื่นจะพยายาม Over Dose ปริมาณ Dispersant Additive มากมายแต่ก็เอาไม่อยู่ หลังจากนำ้มันถูกนำมาใช้งาน เกิดปัญหา Side Effect ตามมาที่เรียกว่า Air Release Issue จะยิ่งทำให้เกิดเม็ดฟองอากาศขนาดใหญ่ Air Bubble แบบ Stable Foam เกิดมากมายมหาศาลและฟองจะจับตัวเป็นก้อนกันขึ้นมา แล้วแรงตึงผิวนี้มาช่วยจับกับฟองอากาศกันเอง แทนที่จะมาจับที่นำ้มันกับผิวโลหะ ฟองอากาศจะจับกันเองอย่างแน่นหนา ไม่ยอมแตกออกมาง่ายๆ เลยกลายเป็นฟองถาวรหรือเป็น Stable Foam ให้สังเกตุจากลักษณะฟองอากาศประเภทนี้จะจับตัวเป็นก้อน ไหลทะลักล้นฝาถัง Oil Reservoir แล้วไหลลงข้างฝาเหมือนกับฟองเป็นของไหลเป็นเนื้อเดียวกัน ฟองไม่ยอมแตกออกแม้จะไหลลงข้างถังก็ตาม แสดงบ่งบอกถึงแรงตึงผิวที่เกิดขึ้นในฟองอากาศ หรืออาจมาจาก Base Oil คุณภาพตำ่ที่มีค่า Viscosity Index (VI) ตำ่มาก ไม่ควรนำมาใช้ทำนำ้มันหล่อลื่นประเภท Hydraulic, Gear, Compressor, Turbine Oils

ฟองอากาศเม็ดใหญ่ผิดกว่าปกติ

ฟองอากาศไหลลงข้างถังฟองยังไม่แตก

ฟองอากาศที่ตกค้างอยู่ในก้นถังนำ้มัน Drain ออกไม่ได้

ฟองอากาศขยายตัวล้นฝาถัง

ฟองอากาศที่อยู่บนปากถังนำ้มัน

ในวีดีโอให้สังเกตุการไหลของฟองที่ตกลงมา เหมือนเป็นก้อนของไหล ไม่ดูเป็นฟองอากาศ เป็นครีม ที่ไม่มีการแตกตัวของฟองเวลาไหลลงมา ฟองเป็น Air Bubble แบบ Stable Foam ที่เป็นปัญหามีต้นนำ้มาจากโรงกลั่นผลิต Defective Base Oil แทบจะไม่มีทางแก้ได้เลย หรืออาจมาจาก Base Oil คุณภาพตำ่ที่มีค่า Viscosity Index (VI) ตำ่มาก

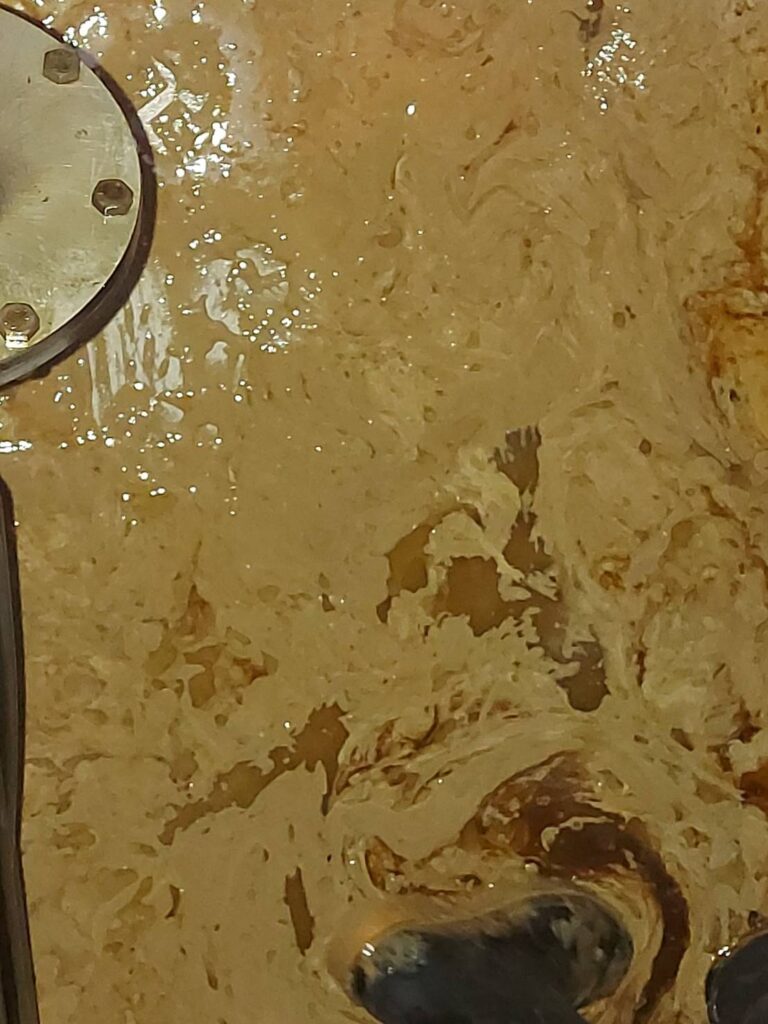

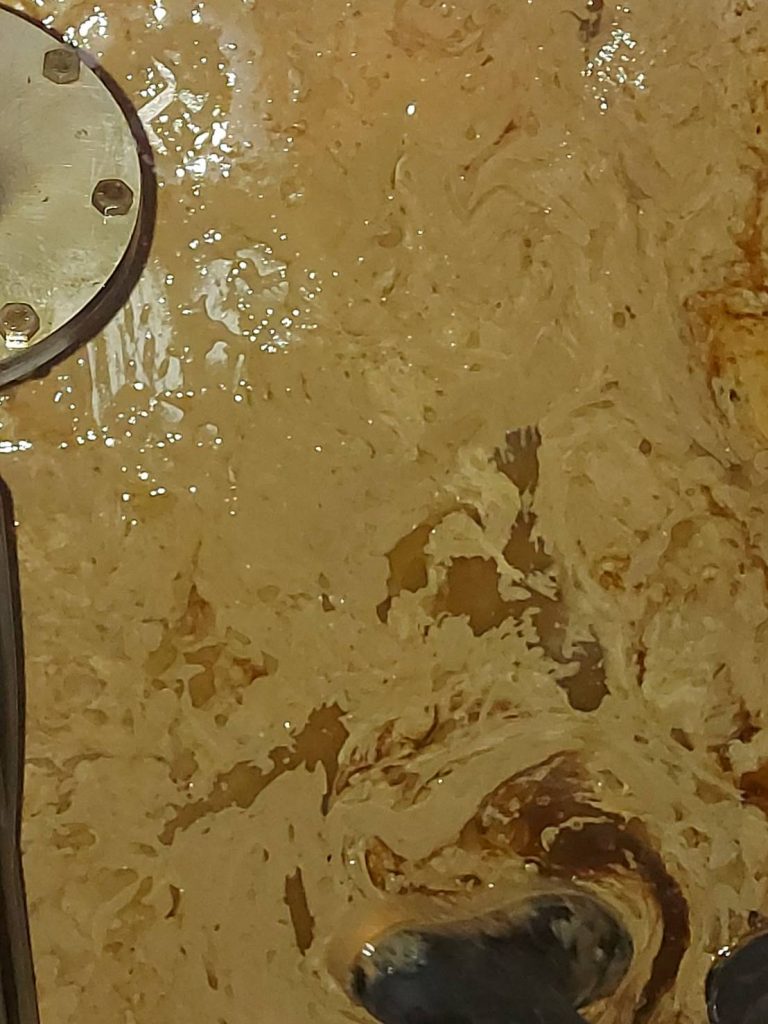

Free Water & Yogurt Oil นำ้ก้นถังนี้เป็นอีกสาเหตุหนึ่งที่ทำให้เกิด Air Foaming ในรูปแบบต่างๆ ตามมามากมาย สุดท้ายแล้ว ปัญหาฟองอากาศจะมีครบทั้ง 3 ชนิด – Air Bubble, Entrained Air, Dissolved Gases

Free Water ก้นถังเหล่านี้เป็นเหล่งสะสมเชื้อจุลลินทรีย์ แบคทีเรีย ซึ่งการเจริญเติบโตจะเพิ่มปริมาณ H2S Hydrogen Sulfide ตามมาในนำ้มัน Corrosion ในนำ้มันและเครื่องจักรจะมีสูงขึ้นทันที

เมื่อนำ้มันในก้นถังถูกสะสมด้วย Free Water เป็นเวลานานๆ มีผลทำให้นำ้มันมีรูปสภาพเหมือน Yogurt ยิ่งทำให้การแยกนำ้ด้วยวิธี Vacuum Distillation ไม่ได้ดีแยกนำ้เท่าไหร่ก็ออกไม่หมด นำ้มัน Yogurt แบบนี้จะต้องถูกดึงออกจาก Oil Reservoir มาที่เครื่องแยก DT-100 Free Water Separator ก่อน แล้วจึงใช้วิธี Dehydration

Air Bubble แบบ Stable Foam นี้เป็นปัญหาใหญ่ที่มีต้นนำ้มาจากโรงกลั่น การแก้ไขจะต้องอยู่ในระดับ R&D จากโรงกลั่นในกระบวนการควบคุม Quality Control เท่านั้น จะไม่สามารถแก้ปัญหานี้ในระดับผู้ผลิตนำ้มันหล่อลื่น หรือผู้ใช้ได้ เป็นปัญหาคุณภาพของ Base Oil จากโรงกลั่นที่นำมาใช้ผสมในนำ้มันหล่อลื่น ทั้งผู้ผลิต Base Oil จากโรงกลั่นและ ผู้ผลิตนำ้มันหล่อลื่น มักจะไม่เปิดเผยข้อมูลปัญหา Base Oil เหล่านี้ให้กับลูกค้า แล้วอ้างว่าฟองอากาศเป็นปัญหาที่มาจากเครื่องจักรใช้งานของลูกค้า ให้ไปแก้กันเอาเองปลายทาง

ปัญญานี้ OilPure มีประสบการณ์ในอเมริกาเรียนรู้จากกลุ่มผู้ผลิตนำ้มันหล่อลื่นที่ซื้อ Base Oil จากบริษัท Calumet Refinery ที่เคยมีปัญหาเรื่อง Defective Base Oil ในสมัยนั้น บรรดาผู้ผลิตนำ้มันหล่อลื่นรู้จักชื่อเสียกันดี ทุกคนจึงต้องสร้างระบบ Quality Control ให้แม่นยำยิ่งขึ้น ปัญหาแบบนี้ก็กลับมาให้คนไทยเราเรียนรู้จากประสบการณ์จาก OilPure เพื่อสร้างแนวป้องกันไม่ให้เกิดความเสียหายโดยไม่รู้ตัวถึงสาเหตุที่แท้จริง

ศาสตร์ของ Sonochemistry เกี่ยวกับการหดตัวขยายตัวของฟองอากาศ Cavitation จาก Acoustic Ultrasound ในนำ้มัน

เมื่อ Dissolved Gases ขยายตัวขึ้นกลายเป็น Entrained Air และขยายใหญ่ขึ้นเป็น Air Bubble พลังงานจลน์ Kinetic Potential Energy ในฟองอากาศจะถูกถ่ายออกมาเป็นความร้อนอยู่ในรูปของพลังงานศักย์ Massive Build-up Potential Energy เมื่อมีจุดแรงดันสูงในนำ้มัน High Oil Pressure ทำให้ฟองอากาศ Collapse แบบฉับพลันในขณะมีการเคลื่อนไหวระหว่าง Oil Flow ฟองอากาศขนาดเล็กมหาศาลนี้จะถูกเหนี่ยวนำให้ความร้อนออกมาที่อุณหภูมิ 1,000 °F หรือ 538 °C ในจำนวนฟองขนาดเล็กมาก จำนวนความร้อนมหาศาลที่มาจากฟองอากาศเล็กมากจะสะสมความร้อน ทำให้เกิดความร้อนเพิ่มขึ้นในนำ้มัน ที่ควบคุมไม่ได้แม้จะเพิ่มขนาดของ Heat Exchanger แล้วก็ตาม

ปรากฎการณ์นี้เรียกว่า Pressure Induced Dieseling (PID) หรือ Pressure Induced Thermal Degradation (PTG) เมื่อมี High Oil Pressure เป็นตัวเหนียวนำ Induce ฟองอากาศที่ขยายตัวออกมาแบบ Collapse เกิดการยุบตัวอย่างฉับพลันนี้จะเรียกอาการนี้ว่าเกิด Micro Dieseling เกิดความร้อนแฝงที่นำไปสู่การเกิด Oil Thermal Degradation & Oxidation นั่นเอง

ดังนั้นการเติมหรือเพิ่มสาร Anti Foaming Additive หรือ ตัวนำละลาย Dispersant Additive เพื่อแก้ปัญหานี้ ไม่เพียงแต่ไม่สามารถแก้ปัญหาฟองอากาศแล้ว ยังไปเพิ่มปัญหาอื่นตามมาอีกด้วย Additives เหล่านี้จะ Backfire ไปเพิ่มแรงตึงผิวให้ฟองอากาศจับตัวกันเองเป็นฟองก้อนใหญ่ขึ้นแล้วไม่ยอมแตกตัวออกมาแบบ Stable Foam ฟองจะกลายเป็นก้อนฟ้องที่เรียกว่า Air Fluid ไม่มีสภาพเป็น Gas แต่เป็นเหมือน Liquid Foam ปัญหาความร้อนสูงจะตามมาทันที ปัญหา Oil Film บนผิวโลหะจะแตกตัวไม่จับเกาะผิวโลหะอีกต่อไป เกิดสถานะ Lubrication Failure ความเสียหายของเครื่องจักรจะตามมาทันที

ทางแก้ปัญหานี้ Solution คือต้องควบคุมปริมาณฟองอากาศเหล่านี้ให้มีน้อยที่สุดโดยการ Degasification of Dissolved Gas และ De-aeration of Entrained Air & Air Bubble ออกจากระบบการหล่อลื่น

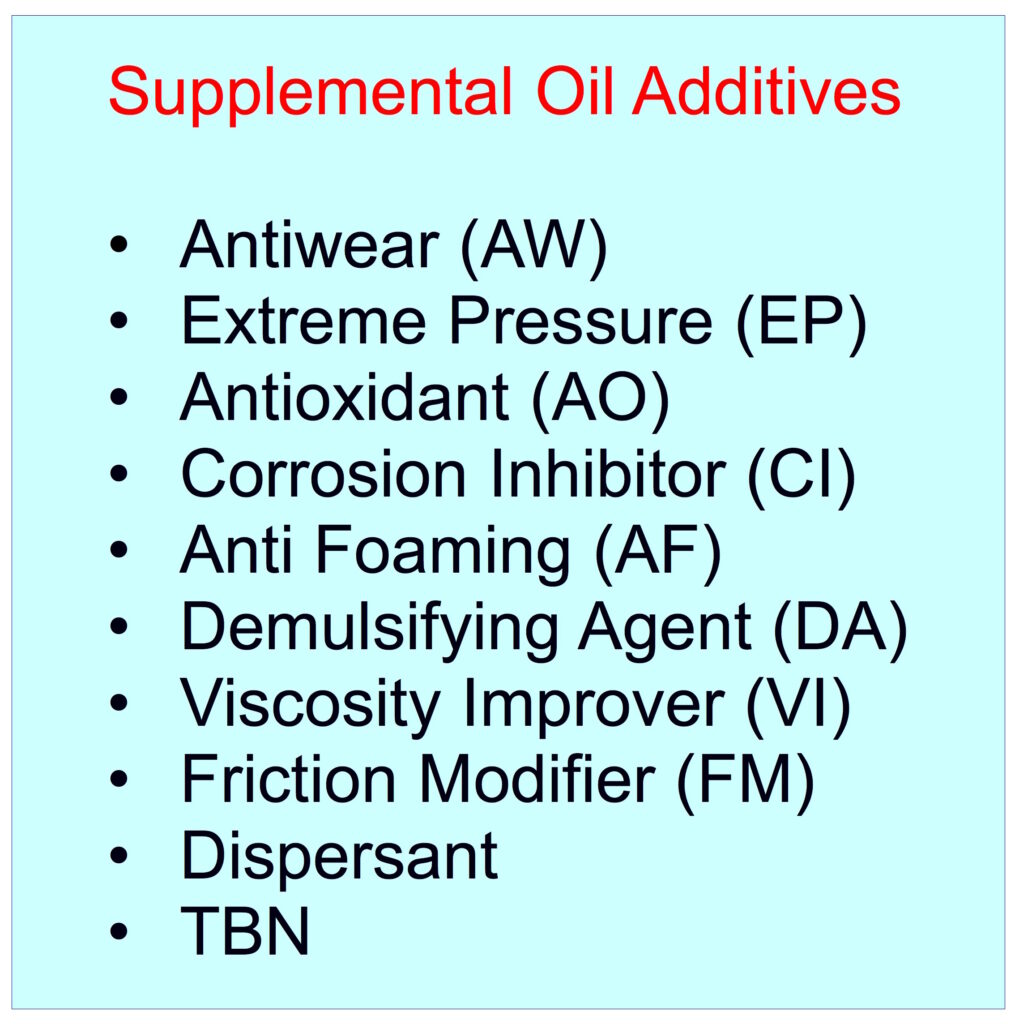

Supplement Oil Additive (SAR) Refortification

Oil Additive Refortification – OilPure มีความรู้ความสามารถในการปรุงแต่ง เติม Oil Additives ที่สูญสลายไปตามเวลาใช้งาน Supplemental Oil Additive Refortification (SAR) เช่น Anti Wear, Anti Oxidant, Extreme Pressure, Anti Foaming, Demulsifying Agent, Friction Modifier, Tackifier etc. นำ้มันใหม่ราคาถูกจะมีปริมาณ Oil Additive อยู่น้อยสมตามราคาที่ลูกค้าจ่าย ทำให้นำ้มันใหม่มีคุณสมบัติปกป้องเครื่องจักรได้น้อยมากตั้งแต่เริ่มต้นใช้งาน ดังนั้นนำ้มันที่ถูกกรองยืดอายุแล้ว และเติม Additives (SAR) ลงไปจะทำให้นำ้มันจากบริการของ OPFC มีคุณสมบัติเหนือกว่านำ้มันใหม่ และมีคุณภาพเทียบเท่าหรือดีกว่านำ้มันใหม่อีกด้วย

OilPure มี Knowhow และรู้วิธีปรุงแต่ง oil additives เหล่านี้ทำให้สภาพนำ้มันที่กรองแล้วมีคุณภาพดีกว่านำ้มันใหม่ เนื่องจากนำ้มันใหม่มีสาร oil additives เบื้องต้นน้อยมากเพราะลูกค้า และคู่แข่ง พยายามขายกดราคากัน ทำให้ผู้ผลิตนำ้มันใหม่เติม additive ให้น้อยที่สุดเพื่อลดต้นทุน OilPure มีแหล่ง supplier ผู้ผลิต oil additive หลายแห่งและได้นำเข้าโดยตรงจากอเมริกา

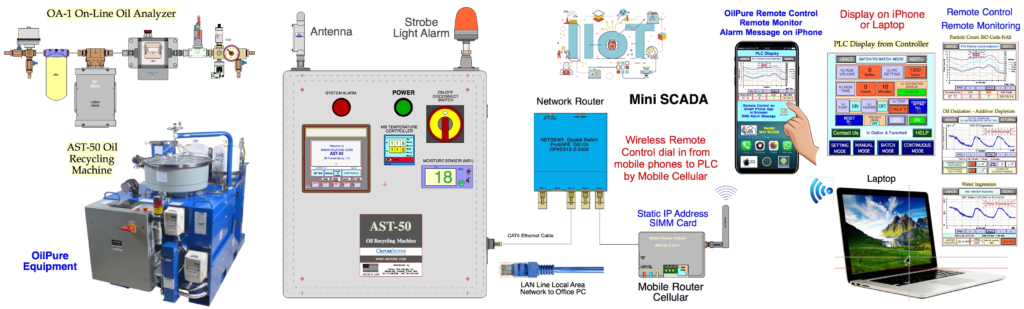

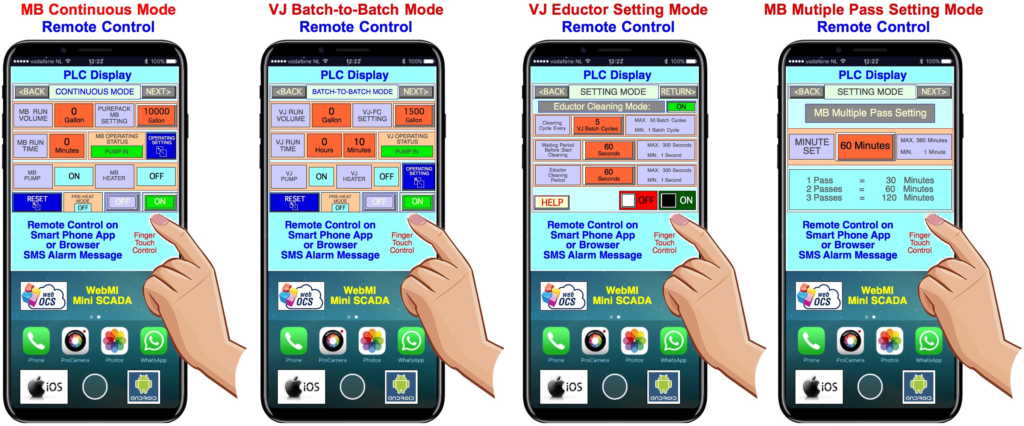

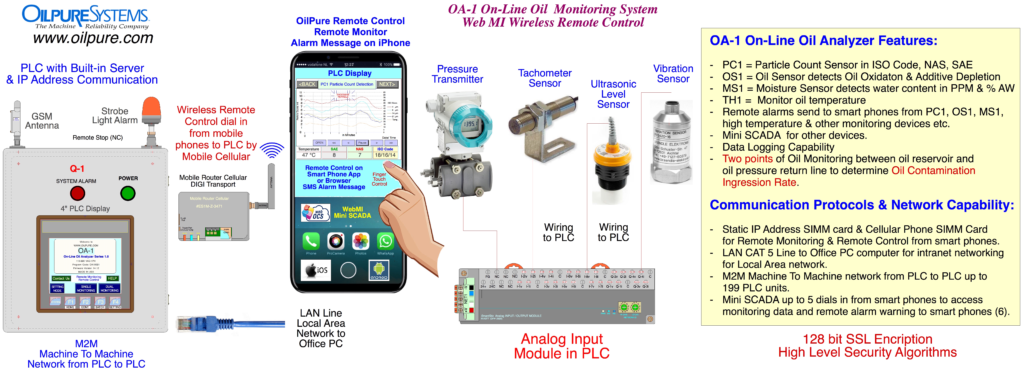

Automation IIOT 4.0 Wireless Communication (Mini SCADA) in OilPure Equipment

OilPure คิดค้นระบบและพัฒนา software program ที่ใช้ในขบวนการและเครื่องกรองด้วยตัวเอง อุปกรณ์ทุกชนิดของ OilPure สามารถทำงานแบบอัตโนมัติ Unmanned Operation ด้วย Remote Control และ Remote Monitoring ผ่าน WebMI Code ที่ส่งสัญญาณผ่าน LAN Line หรือ Mobile Router ด้วย Static IP Address SIMM Card เพื่อติดต่อด้วย Internet กับโลกภายนอกจากโทรมือถือหรือ Laptop PC การสื่อสารเหล่านี้เป็น Mini SCADA Network ที่สามารถใช้ได้ทั้งสื่อสารและควบคุมการผลิตทั้งระบบ

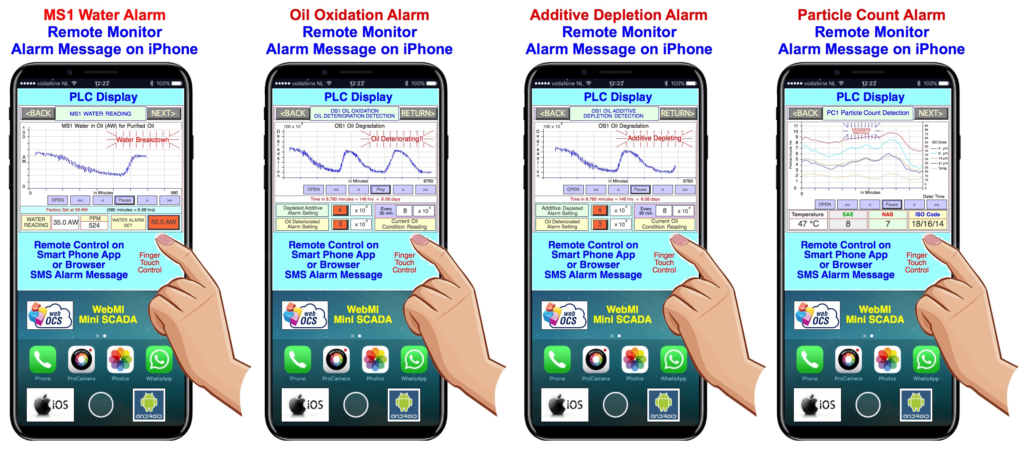

Remote Alarm Monitoring & Alarm Message Sending by Gmail & SMS Test Message

Remote Alarm Monitoring สามารถตามเช็คได้จาก Smart Phone App ทั้ง iPhone iOS และ Android Operating Systems รวมทั้ง Alarm Messages เหล่านี้ยังถูกส่งไปยัง Gmail และ SMS Text Message ใน Smart Phones ที่เราตั้งค่าไว้ในโปรแกรมของ WebMI ได้อีกด้วย ข้อมูลเหล่านี้จะถูกส่งจากอุปกรณ์เครื่องกรองและ On-Line Oil Analyzer ของ OilPure ไปโดยตรงกับเจ้าหน้าที่หรือช่างหรือผู้จัดการ ที่ต้องล่วงรู้ข้อมูลเกี่ยวกับคุณภาพของนำ้มันและสภาพของเครื่องจักร Machine Condition ได้ทันทีแบบ Real Time

ข้อมูลเหล่านี้ไม่จำเป็นต้องส่งผ่าน Corporate Server หรือ CLOUD แล้วส่งกลับมาให้แผนกผู้จัดการ แผนก IT แล้วผ่านลงมาที่ช่างหรือเจ้าหน้าที่รับชอบ ซึ่งวิธีนี้เป็นแบบ IT โบราณ เสียเวลาและข้อมูลจะผิดพลาดได้ง่ายเพราะต้องผ่านสัญญานหลายขั้นตอน ที่มีโอกาสที่จะสดุดที่จุดใดจุดหนึ่งเมื่อไหร่ก็ได้ ทำให้ระบบการสื่อสาร IT แบบเดิมๆ ที่เคยใช้กันนี้ไม่ Reliability

Remote Control from Smart Phone App or Browser in PC Laptop with IP Address

ผู้ใช้งานสามารถควบคุมการทำงานของเครื่องกรอง, อุปกรณ์ต่างๆ, On-Line Oil Analyzer แบบ Completed Remote Control จาก App ในโทรศัพท์มือถือที่หน้าจอ PLC Display จะปรากฎบนโทรศัพท์ ใช้นิ้วสัมผ้สเปิดปิดเครื่องควบคุมเครื่องจักร Touch Screen เปรียบเสมือนยืนอยู่หน้าเครื่องจักร แต่ผู้ควบคุมอยู่นอกโรงงานข้างนอก สามารถรู้การเคลื่อนไหวของเครื่องจักร พร้อมมี Alarm คอยเตือนตลอด 24 ชั่วโมง

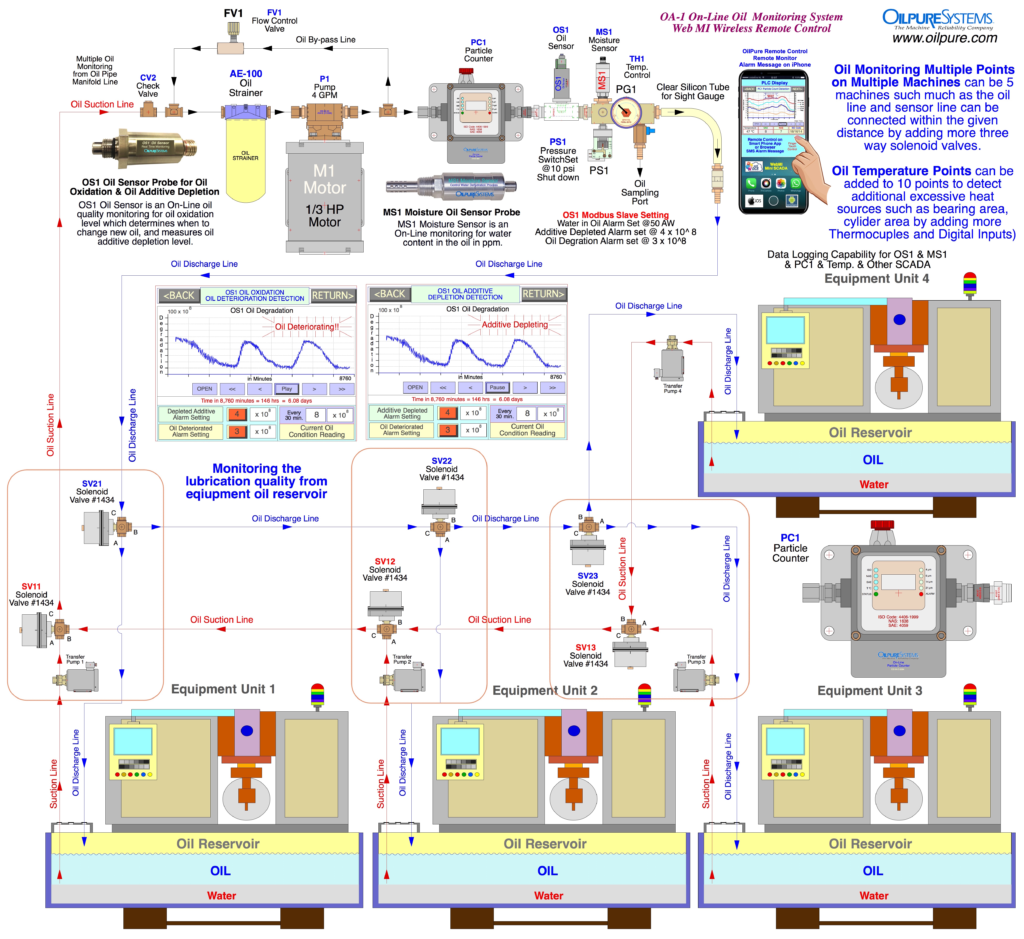

On-Line Oil Analyzer – Oil Analysis & Machine Condition Monitoring System

On-Line Oil Analysis OA-1 Oil Analyzer สามารถวัดค่าความสกปรกของนำ้มันแบบ Multiple Point Oil Monitoring จากเครื่องจักรได้หลายเครื่องแบบ Centralized System

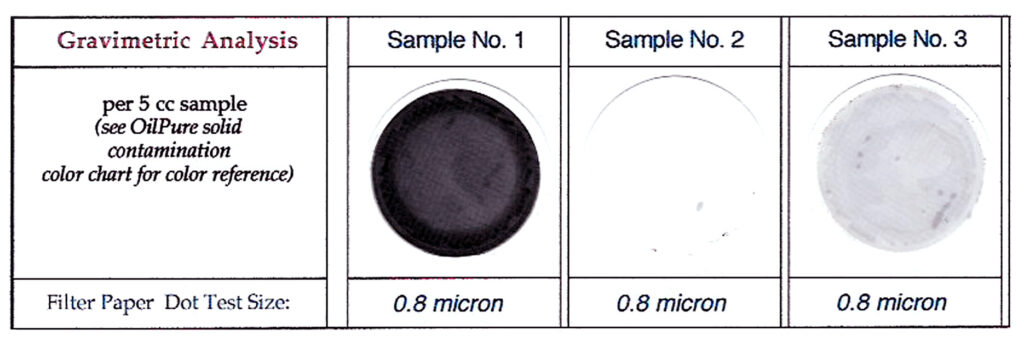

OilPure Portable DOT Test kit for @0.8 Micron Solid Particulate and TAN Test Kit

DOT Test Kit (Gravimetric Analysis)

ใช้วัดค่าความสะอาดแบบ Gravimetric ของ solid particulate ที่มีขนาดแผ่นกรองเล็กเท่ากับ 0.8 micron การตรวจสอบ Solid Particle แบบนี้เป็นแบบ Qualitative Analysis ที่แม่นยำและง่ายต่อการวิเคราะห์กว่า ในขณะที่ใช้ค่า NAS หรือ ISO Code Particle Count ISO 4406 เป็นการตรวจสอบแบบ Quantitative Analysis ที่ดูเหมือนดี แต่ไม่แม่นยำ ยากแก่การวิเคราะห์ที่ถูกต้อง

TAN Test Kit (Total Acid Number)

ใช้วัดค่าความเป็นกรดในนำ้มันซึ่งจะเป็นตัวบงชี้ถึงการเปลี่ยนแปลงทางเคมีที่ทำให้นำ้มันหล่อลื่นหมดสภาพการใช้งาน ค่า TAN ที่อ่านเป็น mg of KOH per gm

OilPure In-House Oil Reclamation System

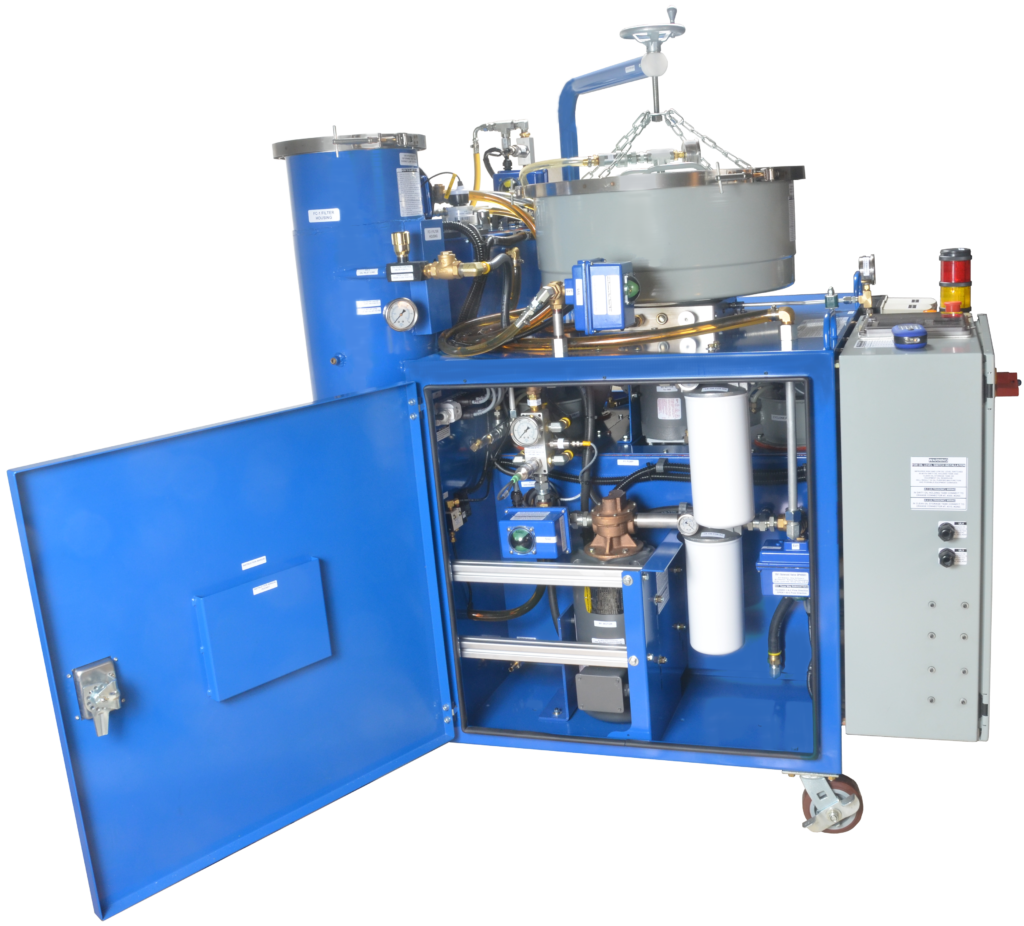

OilPure เป็นผู้ผลิตสร้างระบบ In-House Oil Recycling System ในอเมริกาที่ User สามารถ recycle นำ้มันด้วยตนเอง หรือสร้างระบบที่ใช้ควบคุมความสกปรกเช่น water, solid particle, oxidation , oil acidity ของนำ้มันในเครื่องจักรขนาดใหญ่เช่น Paper Machine ในโรงงานกรดาษ, Power Generating Turbine ในโรงไฟฟ้า, Cold Roll mill ในโรงรูดเหล็ก ที่มีถังนำ้มันขนาด 10,000-20,000 ลิตรขึ้นไป

ระบบนี้เป็นระบบอัตโนมัติที่ใช้ IIOT4.0 ที่ไม่ต้องใช้คนเฝ้าหรือใช้คนควบคุม สามารถแยกสิ่งสกปรก Total Oil Contamination จากนำ้มันเก่าให้กลายเป็นนำ้มันใหม่ที่นำกลับมาใช้ใหม่ได้อีก เครื่องเหล่านี้ได้แก่ AST-50, AST-200, AST-300 รวมทั้ง Built-in On-Line Oil Analyzer

- AST-50 เหมาะสำหรับเครื่องจักรที่มีถังขนาด 5,000 ลิตร จะสามารถ Turnover Total Oil Contamination ได้ใน 22 วัน

- AST-200 เหมาะสำหรับเครื่องจักรที่มีถังขนาด 10,000 ลิตร จะสามารถ Turnover Total Oil Contamination ได้ใน 22 วัน

- AST-300 เหมาะสำหรับเครื่องจักรที่มีถังขนาด 15,000 ลิตร จะสามารถ Turnover Total Oil Contamination ได้ใน 22 วัน

- AST-300 เหมาะสำหรับเครื่องจักรที่มีถังขนาด 20,000 ลิตร จะสามารถ Turnover Total Oil Contamination ได้ใน 30 วัน

- ภายใน 22 วัน หมายความถึง เท่ากับเปลี่ยนนำ้มันในถังทุกๆ 22 วัน เครื่องจะวิ่งปราศจากสิ่งสกปรกภายในนำ้มัน

AST-50

AST-200

AST-300

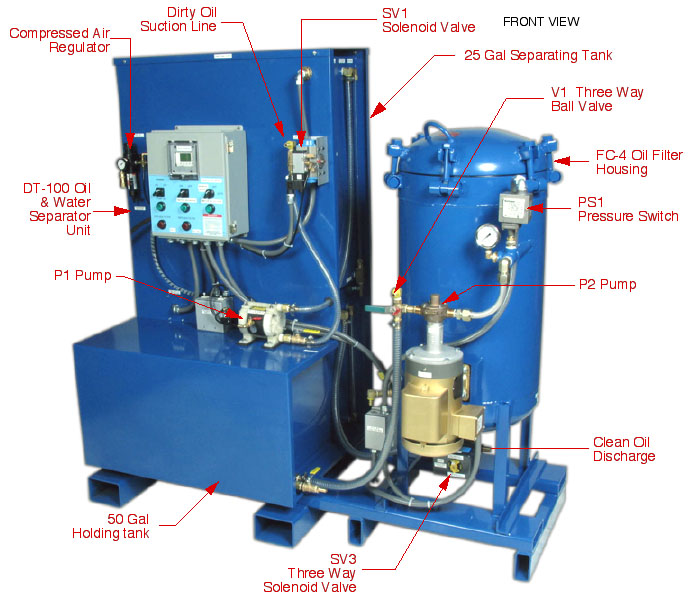

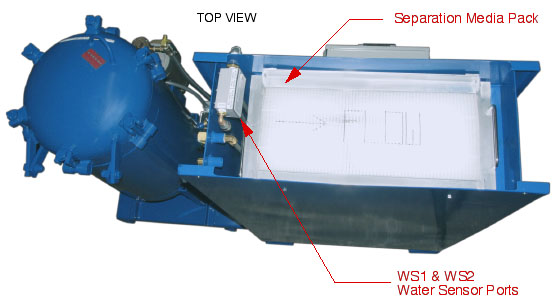

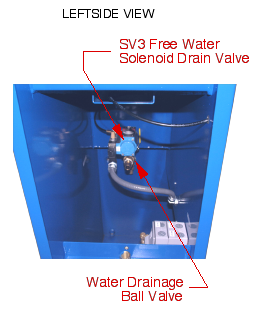

Free Water Separation Technology (Dynamic Separation)

DT-100 Free Water Separator ถูกสร้างขึ้นมาเพื่อแยก Free Water ปริมาณมากๆ ตั้งแต่ 80% ขึ้นไปในก้นถังนำ้มัน นำ้ที่ผสมกับนำ้มันจะวิ่งผ่าน Media Pack ประเภท Coalescing ซึ่งมีคลื่นกระแสการสั่นสะเทือน แบบ Acoustic Ultrasonic Vibration มาช่วยเร่งการแยกกระจาย นำ้ให้ออกจากนำ้มันเร็วขึ้น Free Water ก็จะเริ่มตกลก้นถัง ด้วยแรงโน้มถ่วงและแรงเหวี่ยงจากการไหลของมัน

DT-100 เหมาะที่จะใช้ในโรงไฟฟ้า Steam Turbine Generator หรือโรงงานผลิตกระดาษ Paper Machine หรือ Steel Cold Rolled or Hot Rolling Mill ที่มีโอกาสที่นำ้จะทะลักรั่วออกจาก Breakdown Heat Exchanger หรือที่เป็นไอนำ้ Steam ลอดมาใน Bearing seal ระหว่างการหมุน Excessive Free Water เหล่านี้จะเริ่มสะสมจากก้นถังของนำ้มันแล้วจะสะสมขึ้นเรื่อยๆ กว่าเจ้าหน้าที่จะรู้ตัว จากสังเกตุเห็นฟองอากาศ Foaming บนผิวเหนือนำ้มันในถังก็สายไปแล้วเครื่องจักรเกิดความเสียหายแล้ว

DT-100 จะเปรียบเสมือน Insurance policy ที่จะแยกนำ้ Free Water ออกจากถังทันทีที่ WS1 Water Sensor อ่านค่านำ้ที่เพิ่มขึ้น จะส่งสัญญานเตือนให้เจ้าที่ทราบทันทีที่มีนำ้รั่วเข้า แล้วจะแยก Drain Free Water ออกจากระบบทันทีด้วยอัตรา 80 Liters ต่อชม DT-100 มีโปรแกรมนับปริมาณ Free Water Counter ที่ Drain ออกจากระบบอีกด้วย ทำห้เจ้าหน้าที่สามารถรู้ถึงปริมาณของที่รั่วเข้ามาในระบบ Ingression Rate เพื่อเตรียมการควบคุมและป้องกันนำ้รั่วได้อีกด้วย

DT-100 จะทำหน้าที่ดึง Free Water และ Slurry ที่ดูเหมือน Yogurt Oil จะต้องถูกดึงออกจากถังนำ้มัน Oil Reservoir เพื่อมา Drain ถ่ายออกที่ถังใน DT-100 ปัญหานำ้สะสมในนำ้มันระยะยาวก็จะหายไป แล้วจึงใช้ Vacuum Jet Dehydrator แยก Dissolved Water ออกจากนำ้มันอีกทีหนึ่ง

Free Water & Yogurt Oil นำ้ก้นถังนี้เป็นอีกสาเหตุหนึ่งที่ทำให้เกิด Air Foaming ในรูปแบบต่างๆ ตามมามากมาย สุดท้ายแล้ว ปัญหาฟองอากาศจะมีครบทั้ง 3 ชนิด – Air Bubble, Entrained Air, Dissolved Gases

Free Water ก้นถังเหล่านี้เป็นเหล่งสะสมเชื้อจุลลินทรีย์ แบคทีเรีย ซึ่งการเจริญเติบโตจะเพิ่มปริมาณ H2S Hydrogen Sulfide ตามมาในนำ้มัน Corrosion ในนำ้มันและเครื่องจักรจะมีสูงขึ้นทันที

WS1 Dual Water Sensor จะไปตรวจสอบระดับชั้น Layer Interface กับนำ้และนำ้มันเมื่อมีการแยกตัวออกแล้ว WS1 ใช้สัญญาน Ultrasonic อ่านระดับนำ้ที่เริ่มแยกออกจากนำ้มัน WS1 ก็จะส่งสัญญานไปเปิด Solenoid Valve ให้ Drain นำ้ Free Water ออกจากถัง DT-100 การ Drain นำ้ออกจากจะเกิดขึ้นต่อเนื่องแบบอัตโนมัติ และมี Counter วัดปริมาณนำ้ที่ Drain ออกเพื่อรู้ได้ถึงปริมาณ Free Water Ingression Rate ที่รั่วเข้ามาในระบบ DT-100 สามารถแยกนำ้ Free Water ออกจากนำ้ได้ประมาณ 80 ลิตรต่อชั่วโมง ถ้ามีการรั่วไหลในระดับหนึ่งที่ Set ค่าไว้ WS1 Controller ก็จะส่งสัญญาน Wireless test message บอกเจ้าหน้าที่ให้รู้ถึงปริมาณนำ้ที่รั่วไหลเข้ามาได้ทันที

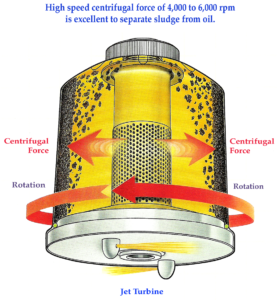

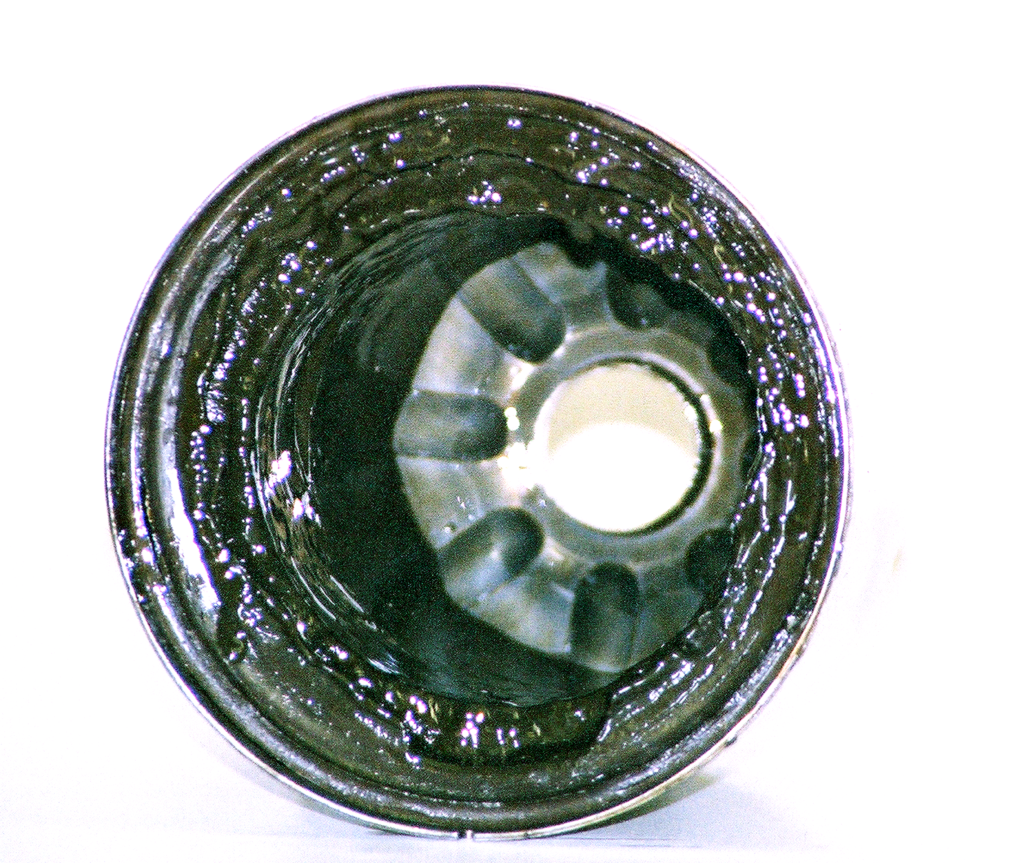

High Speed Centrifuge for Sludge Separator

OilPure พัฒนาระบบการสะเด็ด Sludge โคลนออกจากนำ้มันประเภท Cutting Oil, Quenching Oil, Waylube oil จาก Cold Header Drawing Machine, Wire Drawing Machine เครื่อง Centrifuge รุ่น TC-4 และ TC-8 มีแรงหมุนขนาด 4,000-6,000 rpm รอบ ที่สามารถสร้างแรง Centrifugal force ได้ถึง 3,500 เท่าของแรง Gravity Forces ที่สามารถแยกโคลนที่ขนาดกว่า 50 micron Particle size

TC-8 & TC-4 ควบคุม Oil Pressure ด้วยแรงหมุนออกจาก VSD Variable Speed Drive ที่ควบคุมรอบหมุนของการเหวี่ยงของ Jet Turbine Propel Centrifuge สามารถแยกโคลน Sludge ออกมาได้ถึง 44-22 กิโลกรัมต่อวัน เหมาะที่จะใช้กับเครื่องจักรที่มีนำ้มันขนาดถึง 300 ลิตร

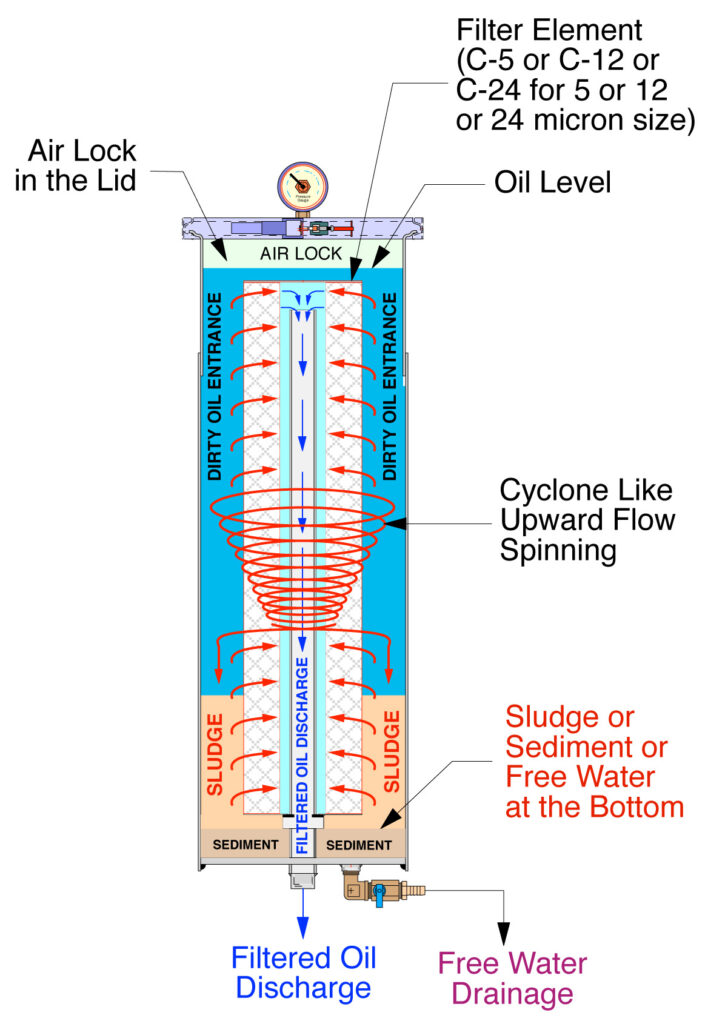

Filter Cartridge for Pre-Filtration

OilPure พัฒนาการ design ระบบฟิลเตอร์กระดาษแบบที่เรียกเองว่า Air Lock Design พิเศษที่สามารถเพิ่มขนาด Dirt Holding Capacity ได้ถึง 5-10 เท่าเมื่อเทียบกับฟิลเตอร์กระดาษชนิดอื่นๆ Air Lock Design ทำงานให้นำ้มันวิ่งผ่านแบบเหวี่ยงขึ้นจากล่างขึ้นบนทำให้ผิวกระดาษฟิลเตอร์เริ่มตันตั้งแต่ข้างล่างขึ้นไปข้างบน วิธีนี้ทำให้นำ้ Free Water หรือ Large Particle Sludge ตกกระกอนลงมาข้างล่างของฟิลเตอร์ ทำให้เกิดการ Separation ไปพร้อมๆ กับ Filtration ในเวลาเดียวกัน สามารถสะเด็ด Free Water ได้หลายลิตร ให้นอนก้อนของฟิลเตอร์

C-5 for 5 micron

C-12 for 12 micron

C-24 for 24 micron

C Series Filter Elements มีขนาด 5, 12, 24 microns (C-5, C-12, C-24) แบบ Nominal Filter ไม่ใช่ Absolute Filter ถูกสร้างให้มี Filter Retention ตำ่เพื่อใช้เป็น Separation มากกว่า Filtration วัสดุที่ใช้เป็น Cellulose เปลือกไม้ ที่ไม่มีผลเกิด Electrostatic charge ในนำ้มัน C Filter นี้สามารถใช้กับนำ้มันที่อุณหภูมิที่ 200 °C เช่น Heat Treatment Furnace ชุบแข็ง ที่ใช้กรอง Excessive carbon ใน Quenching oil

© Copyright, August, 2021 เอกสารและข้อมูลในเว็บไซต์นี้มีลิขสิทธ์ ห้ามนำไปเผยแพร่หรือสื่อสารโดยมิได้รับอนุญาตจาก OilPure